制造业发展的几个阶段

丰田公司在这一过程中都做了些什么?

现阶段制造业竞争的本质是什么?

什么是精益?

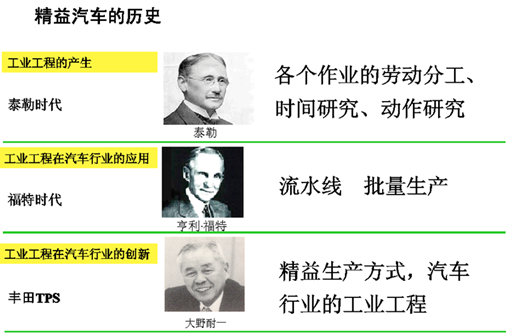

1) 精益生产的起源

Lean Production精益生产

第二次世界大战后,汽车工业统治世界的生产模式是以美国福特汽车为代表的大量生产方式,这种生产方式以流水线形式少品种、大批量生产产品。在当时,大批量生产方式即代表了先进的管理思想与方法,大量的专用设备、专业代的大批量生产是降低成本,提高生产率的主要方式。

而日本的丰田则以大野耐一等人为代表的精益生产的创始者们,在不断控索之后,终于钻研出了一套更具竞争力的汽车生产方式:即以零库存为导向达到及时化生产之效果的生产模式,并逐步创立了独特的多品种、小批量、商质量和低消耗的精益生产方式。1973年的石油危机,使日本的汽车工业闪亮登场。由于市场环境发生变化,大批量生产所具有的弱点日趋明显,而丰田公司的业绩却开始上升,与其它汽车制造企业的距离越来越大,精益生产方式开始为巨人所瞩目。

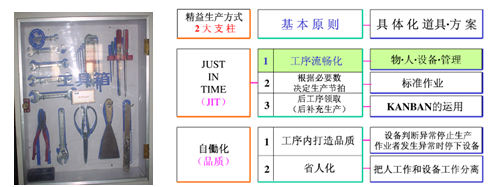

Just In Time简称JIT

适品 · 适量 · 适时

从上世纪50年代开始,日本丰田汽车公司为降低成本、提高生产效率,提出“只在客户需要的时候,生产客户需要数量的品种的产品”的口号,并生产过程中积极探索改善,不断地缩短生产周期、降低成本、提高品质,成为世界上最优秀的企业,对这种生产方式称之为“Just In Time ”(及时化生产),简称“JIT”。

New Production System 简称NPS

上世纪八十年代,丰田公司的一些退休人员来到中国台湾地区帮助一些企业推行丰田生产模式,为了使企业内的人员能够转变观念,改变原来生产中的许多习惯性的做法,就把要推行的丰田公司的这些做法称之为“New Production System”,简称“NPS”。

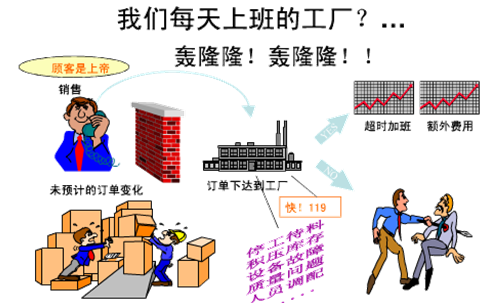

2) 为什么要实施精益生产管理

3) 实施精益生产的目的和意义

目的:

1、缩短交期时间

2、降低库存

3、减少不良品/重工品

4、提升劳动生产力

5、节省人员需求

6、提升设备整体效率

意义:

1、精益生产是一种习惯、一种文化

2、是一种持续改善的习惯与文化

3、是一种持续改善以提升质量的习惯与文化

4、是一种依客户需求持续改善以提升质量的习惯与文化

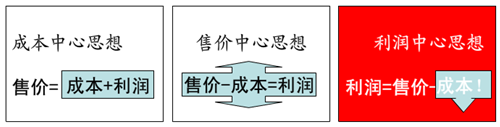

4) 精益生产的核心价值

消除浪费 降低成本

“减少一成浪费就相当于增加一倍的销售额”。 ——大野耐一

假如商品售价中成本占90%、利润为10%,把利润提高一倍的途径有:

一、销售额增加1倍;

二、从90%总成本中剥离出10%不合理因素(即无谓的“浪费”)。

5) 精益思想五原则

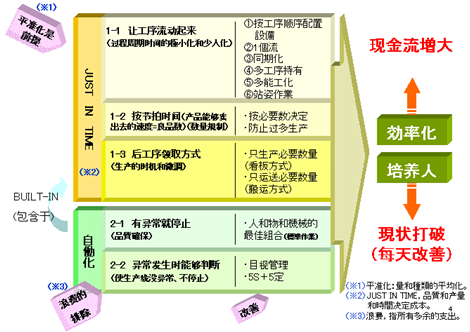

6) 精益生产方式的2大支柱

7) 中国企业实施精益生产的障碍

1、高层管理人员缺乏足够的判断力或者愿景

2、缺乏一个精心策划的计划

3、没有开发关键的精益生产技能和能力

4、管理层不愿授权团队

5、中层管理中的唱反调者

6、不稳定的运营

7、忘却学习的困难

8、当前系统(如,MRPII)和性能指标(如劳动效率)阻碍生产进程

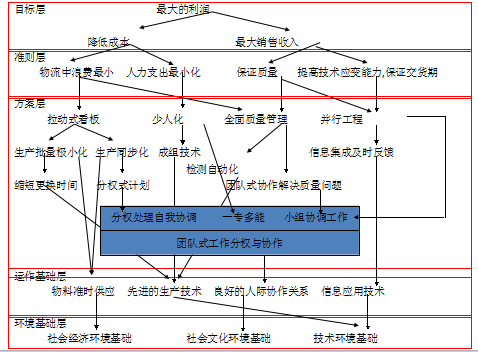

精益实施的系统模型

为什么说精益生产的要求 多数同我们的习惯是不一样的

精益生产作为一种从环境到管理目标都是全新的管理思想,并在实践中取得成功,并非简单地应用了一二种新的管理手段,而是一套与企业环境、文化以及管理方法高度融合的管理体系,因此精益生产自身就是一个自治的系统。

1、优化范围不同

大批量生产方式源于美国,是基于美国的企业间关系,强调市场导向,优化资源配置,每个企业以财务关系为界限,优化自身的内部管理。而相关企业,无论是供应商还是经销商,则以对手相对待。

精益生产方式则以产品生产工序为线索,组织密切相关的供应链,一方面降低企业协作中的交易成本,另一方面保证稳定需求与及时供应,以整个大生产系统为优化目标。

2、对待库存的态度不同

大批量生产方式的库存管理强调“库存是必要的恶物”。

精益生产方式的库存管理强调“库存是万恶之源”。

精益生产方式将生产中的一切库存视为“浪费”,同时认为库存掩盖了生产系统中的缺陷与问题。它一方面强调供应对生产的保证,另一方面强调对零库存的要求,从而不断暴露生产中基本环节的矛盾并加以改进,不断降低库存以消灭库存产生的“浪费”。基于此,精益生产提出了“消灭一切浪费”的口号。追求零浪费的目标。

3、业务控制观不同

传统的大批量生产方式的用人制度基于双方的“雇用”关系,业务管理中强调达到个人工作高效的分工原则,并以严格的业务稽核来促进与保证,同时稽核工作还防止个人工作对企业产生的负效应。

精益生产源于日本,深受东方文化影响,在专业分工时强调相互协作及业务流程的精简(包括不必要的核实工作)——消灭业务中的“浪费”。

4、质量观不同

传统的生产方式将一定量的次品看成生产中的必然结果。

精益生产基于组织的分权与人的协作观点,认为让生产者自身保证产品质量的绝对可靠是可行的,且不牺牲生产的连续性。其核心思想是,导致这种概率性的质量问题产生的原因本身并非概率性的,通过消除产生质量问题的生产环节来“消除一切次品所带来的浪费”,追求零不良。

5、对人的态度不同

大批量生产方式强调管理中的严格层次关系。对员工的要求在于严格完成上级下达的任务,人被看作附属于岗位的“设备”。精益生产则强调个人对生产过程的干预,尽力发挥人的能动性,同时强调协调,对员工个人的评价也是基于长期的表现。这种方法更多地将员工视为企业团体的成员,而非机器。充分发挥基层的主观能动性。

精益生产所包含的范围