精益生产的特点是消除一切浪费,追求精益求精和不断改善。去掉生产环节中一切无用的东西,每个工人及其岗位的安排原则是必须增值,撤除一切不增值的岗位。精简是它的核心,精简产品开发设计、生产、管理中一切不产生附加值的工作,旨在以最优品质、最低成本和最高效率对市场需求作出最迅速的响应。与大量生产方式相比,日本所采用的精益生产方式的优越性主要表现在以下几个方面:

1、所需人力资源——无论是在产品开发、生产系统,还是工厂的其他部门,与大量生产方式下的工厂相比,最低能减至1/2;

2、新产品开发周期—最低可减至l/2或2/3;

3、生产过程的在制品库存—最低可减至大量生产方式下一般水平的1/10;

4、工厂占用空间—最低可减至采用大量生产方式下的1/2;

5、成品库存—最低可减至大量生产方式下平均库存水平的1/4。

精益生产方式是彻底地追求生产的合理性、高效性,能够灵活地生产适应各种需求的高质量产品的生产技术和管理技术,其基本原理和诸多方法,对制造业具有积极的意义。精益生产的核心,即关于生产计划和控制以及库存管理的基本思想,对丰富和发展现代生产管理理论也具有重要的作用。

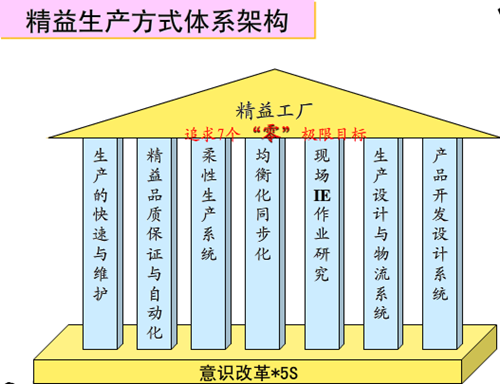

精益生产的终极目标

“零浪费”为精益生产终极目标,具体表现在PICQMDS七个方面,目标细述为:

(1)“零”转产工时浪费(Products?多品种混流生产)

将加工工序的品种切换与装配线的转产时间浪费降为“零”或接近为“零”。

(2)“零”库存(Inventory?消减库存)

将加工与装配相连接流水化,消除中间库存,变市场预估生产为接单同步生产,将产品库存降为零。

(3)“零”浪费(Cost?全面成本控制)

消除多余制造、搬运、等待的浪费,实现零浪费。

(4)“零”不良(Quality?高品质)

不良不是在检查位检出,而应该在产生的源头消除它,追求零不良。

(5)“零”故障(Maintenance?提高运转率)

消除机械设备的故障停机,实现零故障。

(6)“零”停滞(Delivery?快速反应、短交期)

最大限度地压缩前置时间(Leadtime)。为此要消除中间停滞,实现“零”停滞。

(7)“零”灾害(Safety?安全第一)

Kanban作为精益生产的一种核心管理工具,可对生产现场进行可视化管理。一旦出现异常可在第一时间通知相关人员并采取措施解除问题。

1)主生产计划:看板管理的理论中不涉及如何编制和维护主生产计划,它是以一个现成的主生产计划作为开端的。所以采用准时化生产方式的企业需要依靠其他系统来制订主生产计划。

2)物料需求计划:虽然采用看板管理的企业通常将仓库外包给供应商管理,但是仍然需要向供应商提供一个长期、粗略的物料需求计划。一般的做法是按照一年的成品销售计划得出原材料的计划用量,同供应商签订一揽子订单,具体的需求日期和数量则完全由看板来体现。

3)能力需求计划:看板管理不参与制订主生产计划,自然也就不参与生产能力需求计划。实现看板管理的企业通过工序设计、设备布置、人员培训等手段来实现生产过程的均衡化,从而大大减少了生产过程中的能力需求不平衡的现象。看板管理可以很快地暴露出能力过剩或不足的工序或设备,然后通过不断地改进来消除问题。

4)仓库管理:为了能解决仓库管理的难题,往往采用将仓库外包给供应商管理的方法,要求供应商必须能随时提供所需的物料,在生产线领取物料的同时才发生物料所有权转移。这实质上是将库存管理的包袱丢给供应商,由供应商承担库存资金占用的风险。这样做的前提条件是与供应商签订长期一揽子订单,供应商减少了销售风险和费用,也就愿意承担库存积压的风险了。

5)生产线在制品管理:实现准时化生产方式的企业在制品数量被控制在看板数量之内,关键在于确定一个合理有效的看板数量。

以上是对精益生产方式的介绍,精益生产只是一种生产方式,如需真正实现其终极目标(上面所说的7个“零”。),就必须借助些现场管理工具,如看板、Andon系统等,利用这些工具可做可视化管理,能在问题出现的第一时间就能采取措施解除影响,从而保证整个生产处于正常生产的状态。