一、培训背景:

如何从粗放式的农业文明向规范精细的工业文明转变?精益生产是中国企业管理转型和提升的必经之路。

然而,大部企业管理者面临同样的困惑,精益的理念和方法很好,但在导入和实施却面临很多困惑:

虽然派了人出去咨询和学习,也请了人进来讲课,管理人员和推行人员都了解一些精益生产的理念、方法和工具,但就是找不到一个推进精益生产变革的突破口,无法把精益生产的理念与实践结合起来。

既然很难系统地实施精益生产的全部理念,仅仅尝试其中一些工具或方法时,又苦于无法看到由点到面的整体效益。

实施精益生产后,不懂如何合理地评估精益生产的效益,以致于对精益生产方式产生怀疑或质问,影响推行的力度和效果。

本训练营正是针对企业管理者的困惑而强力打造,最大的特色就是打破传统的、单纯讲课式的咨询的,本着“授人以鱼,不如授人以渔”的理念,在系统介绍精益理念和方法的同时,重点介绍了一个行之有效地导入和实践精益生产效率提升的快速现场改善法,培训导师将带领学员,在企业现场选定样板线,在短短的6天以内,通过团队的工作,把精益生产的理念、方法和工具在生产线快速实现并取得预期效果。在效率改善实施的过程中,学员可以充分应用并掌握精益的理念和方法。

二、培训模式:

利用精益、IE、TPM等改善方法在特定的时间内,特定的(或选定)的范围、任务线或目标,以团队10-16个团队成员组成的形式,创建和实施快速的、可行的方案并达成改善目标的一种短平快模式,或称即改善活动。

三、培训适用对象:

◆企业规模小不宜选择咨询,选择培训模式,投入小见效快;

◆企业内有复制能力的人才,选择培训模式,投入小快速掌握效率提升的精益工具、方法;

◆对咨询方式犹豫不定,选择培训模式,尝试改善方法的有效性;

四、效率培训的特点:

团队作战,任务导向,马上行动,快速见效

◆1个独特的精益改善实施形式

◆1个快速的改善突破流程

◆1个来自您企业内部的多功能复合型团队

◆5天的顾问师零距离实地咨询辅导

◆5天的全职参与“学中做 做中学”

◆5天的快速密集式改进

◆马上给您带来明确显著、具有突破性的改善成效

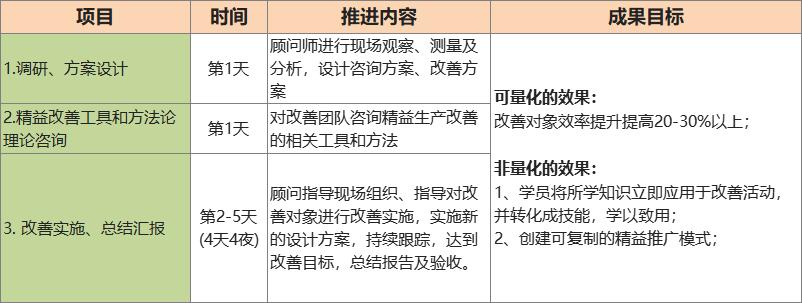

五、效率提升培训输出成果及开展流程:

5.1 调研、方案设计:

【时间】:1天(8小时)

【内容】:咨询师对客户的工厂进行诊断,策划精益效率改善的准备工作,包括:

a.确定样板改善区域范围

b.制定效率改善方向、目标

c.选择效率改善团队成员

d.准备效率改善需要的相关资料、信息

e.准备实施改善所需的物资、空间、后勤等

5.2 精益生产效率改善咨询:

【时间】:1天(7小时)

【内容】

本课程在在结合现场调研的基础上,系统地介绍精益生产的理念、方法和工具的同时,重点引入了一个系统的全景式的沙盘演练,把抽象的精益生产理念和方法以实战的方式模拟出来,包括节拍生产(Takt Time)、单件流(One piece flow)、拉动式生产(Pull production)、八大浪费(8 wastes)等,让参与者在参与中综合应用和深刻体会精益生产的理念、方法和工具,并通过持续改善清晰的体现精益生产变革带来的巨大效益。

【课程对象】: 企业的总经理、厂长、生产总监/经理、质量总监/经理、生产工程/工艺部经理、计划与物料控制经理/主管、精益推进办、生产主管等中高层管理人员。

【咨询方式】:理论、案例、录像、沙盘演练、现场实践结合,学员小组PK、讨论、互动

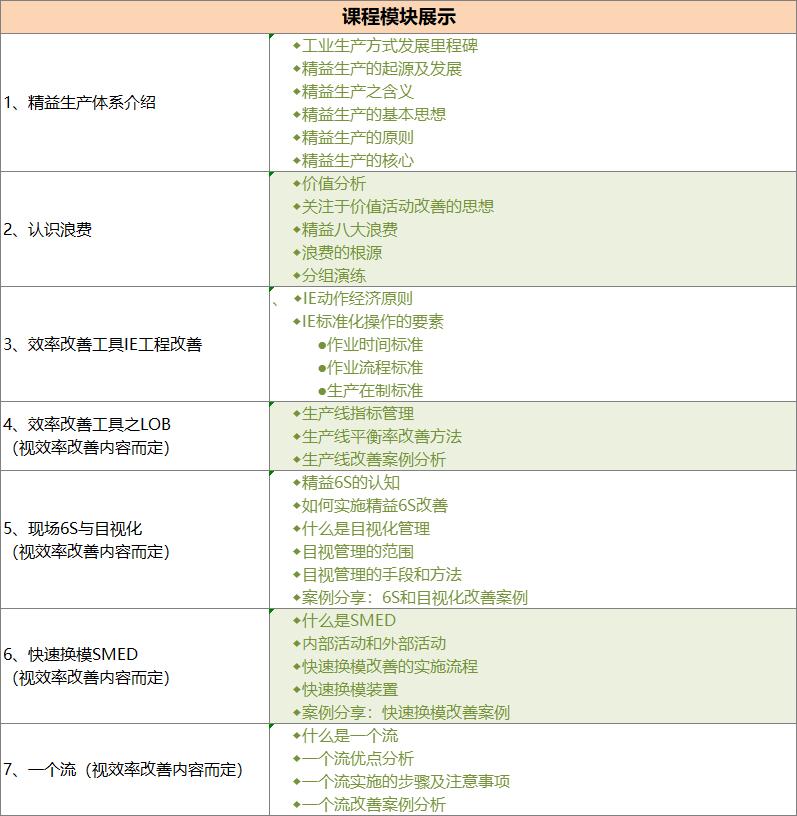

【课程大纲】:

(注:咨询大纲的原则,根据效率改善的内容而编排咨询的模块)

六、效率提升实战培训案例: