从企业的竞争优势来分析,成功的要素就是速度、质量、成本。速度,代表的是交货的可靠性,交货的准时性,品种的多样化。而质量则代表产品的一致性,产品的特性。有专家跟我说过,中国企业做出的产品就像是艺术品,它做出的每一个产品都是不一样的,这就是一致性不好。第三个要素就是成本。

有人说了,这三个要素其实是相互抑制的,如果速度做快一点,质量就保证不了;如果要保证成本,就必须大批量生产。现在许多制造企业都持有类似观点,要么就是产品多样化,要么就是短时间交货。是不是高速度、高质量和低成本这三个要素就不能同时实现呢?答案是否定的。也就是说,包括高质量、高速度、低成本、低库存、短时间交货这些我们都可以同时做到。

看清自己

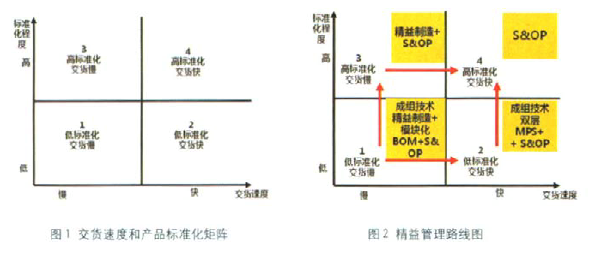

图1所示的这个模型,我把它叫做交货速度和产品标准化矩阵。一个企业,假如生产某种产品需要100种零件,要做10个系列类似的产品可能就需要1000种零件。由于大部分零件都是某一系列的专用件,随着产品品种增加零件的品种也成倍增加,直接导致产品设计和管理的复杂度增大,给计划和生产带来很大难度,交货速度就越来越慢。比如客户要求10天交货,竞争对手可以8天交货,而这个企业只能12天交货。原因在于企业为了不断满足客户的个性化需求,使得产品体系越来越复杂、交期越来越长。这类企业的最大压力在于满足客户需求的过程中没有有效解决成本和交期的问题。这样的企业我们认为它处于第一象限。

处于第二个象限的企业,其产品特性和第一象限相同,只是和竞争对手相比它可以做到快速交货。然而这类企业虽然解决了交货问题,却带来成本的增加。比如因为标准化低导致低的库存周转、过剩的产能、不稳定的质量等现象,从而带来成本的压力。

处于第三个象限的企业,产品标准化程度比较高,10个系列的产品可能也就需要100多种零件。它很好地解决了客户需求的个性化和零部件的标准化矛盾,因为零部件品种的减少,这样在成本和质量方面获得了一定的优势,然而交货时间上确难以和对手竞争。

处于第四个象限的企业是最佳状态的,面对高度个性化的需求,企业通过标准化的设计使得生产过程很大程度上实现批量作业,从而在成本和质量方面得到了保证,同时企业通过产销的高度协同,快速反映市场需求,在交货方面同样取得了竞争优势。

这四个象限可以囊括所有类型的企业,也就是说,每一个企业都可以从中找到自己的位置。不同的位置面临着不同的压力,就需要有不同的策略进行应对,最后实现速度、质量、成本三个要素的同时最优化。

三者兼得

根据上文分析的交货速度和产品标准化矩阵模型,我们进一步演化出了同时实现速度、质量、成本三要素最优化的路线图(如图2所示)。

对第二象限的企业,首先要优化研发策略,通过成组技术提高产品标准化程度,从而使大部分零件可以批量生产,以便在成本和质量方面取得优势,其次要推行S&OP(销售与运作计划),S&OP可以从企业的最高管理层来协调,例如生产、人力、财务、销售等组织,在总的量上保持各种资源的平衡,为实现交货提供必要的保障,引导企业积极地迈向最佳的业务实践;再次要通过双层MPS中的关键零部件层MPS来驱动标准件的提前生产,缩短交货周期。

对于第三象限的企业,要通过精益制造来实现在多品种小批量的环境下快速交付,当然如果有S&OP在战略层的协调,则更加容易实现。

对于第一象限的企业,可以选择先到第三象限再到第四象限,也可以选择先到第二象限,再到第四象限。

而如果一个企业本身就处在第四象限,那么为了获得更低的成本和更短的交货周期,也需要借助于S&OP思想对管理加以优化。

也就是说,从精益思想的角度来说,任何企业都需要相应的技术实现精益化管理。但这是理论上的结论,实际中企业有没有必要这么做呢?这就要看竞争对手的情况了。如果一个企业在某一方面比竞争对手差,或者不比竞争对手差但是希望与其拉开更大的距离,那么它就有必要通过精益管理思想来完善自我,超越对手或者远远地甩掉对手。

把握方法

明确了自己的位置,也知道了该怎样提高精益化管理水平,下一步该考虑具体怎么实施了。其实,目前我国已经有相当一部分制造企业通过外部培训、到国外成功企业参观学习等形式了解了精益管理,精益管理的理念已经得到广泛的认可,有一些企业也在局部通过试点摸索取得某一环节的精益化成功,比如汽车行业在采购环节的准时制交货就是成功的例子。

但是,中国制造业距离精益管理的大规模成功应用还有较大差距,主要原因是还没有找到一种能够把精益管理在中国制造业快速落地的模式,以使得其快速复制。难点主要在几个方面。首先是文化上的差异,企业是否能够全员参与,员工思想和行为习惯能否改变,是否能够持续改进,如何对改进效果进行考核等等问题都会给精益管理思想的推进带来阻力。我曾经看到一个企业在推行精益管理过程中,当白天精益专家在场的时候,还能够按照要求操作,到了夜班,专家不在现场了,员工又按照改善以前的操作方法进行了。其次市场的成熟性是现存的另一个重要难点。相当一部分企业眼下还处在靠机会、靠资源、靠外部环境发展的阶段,从管理改善取得效益被经营者认为难度大、成功率低、效率低等,因而没有得到足够重视。当然,这与目前具有示范意义的成功企业案例还比较少不无关系,由于模式还不甚成熟,还不具备快速复制的能力。

目前精益管理的推动主要来自于咨询公司、软件厂商和研究机构。其中,咨询公司主要靠咨询顾问推动,对顾问的要求很高,因为没有有效的工具支撑,好的方案往往在执行过程中走样。而软件公司有精益管理方面的软件产品,但软件实施的过程必须要求客户有精益管理的基础,而这一基础恰恰需要咨询公司来培育。因此,中国制造业精益管理的落地需要软件公司和咨询公司或者咨询顾问合作的模式来推动。中国制造业精益管理要以点带面,不能按照标准化的方式在任何环节都一起上,而要从改善带来的价值找最容易、最有价值的地方开始。此外,精益管理的培训也是永远不能停止的。

要想做好精益管理不是一朝一夕就能完成的,需要提高员工的综合素养,改变员工传统的生产方式,精益培训需要时时跟进,不断改善,直到完成一套整体的系统管理方法。