01

认识变异

假如从生产线随机取出数个产品,测量产品的某些特性,如果测量仪器足够精确的话,必将发现这些产品的测量值各不相同。

任何一个与产品有关的因素变动,产品结果也就随之变动。

1. 变异的来源

-

变异来源之一:机器

如:打孔机工作是否正常,封口机是否正常,制氮、充氮机是否正常,臭氧发生器是否正常,喷淋清洗的喷头是否通畅,水压是否正常。 -

变异来源之二:材料

如:供应商更换材料,材质变动,规格变动,品质变动。 -

变异来源之三:方法

如:工艺执行不到位,作业流程的变更,作业方法的变更, 工具、设备使用不当。 -

变异来源之四:人员

如:员工熟练程度,员工习惯性,员工有没有依照标准作业(未培训、 培训效果差、明白但不执行),员工的体力与情绪(因不同的工作时间而不同)。 -

变异来源之五:环境因素

如:地面、墙壁、天花板的清洁与状态,照明设施状态和照明度,通风排气设施状态与效果(冷凝水、空气质量)、控温(湿)设施的状态与效果,供排水设施的状态与效果(温度、湿度),水质状况,工作场所清洁度,工作场所物品的摆放(5S),SSOP的执行(卫生状况)情况。 -

变异来源之六:管理因素

如:紧急定单比较多,特殊品种多,产品更换频繁,加班时间过长, 人员流动频繁,管理人员水平、素质。

2. 变异的类别

- 系统性问题:这类问题属于系统问题,如环境因素、管理因素。如很多工艺参数都有一个浮动范围,这种浮动是不可避免的,但在这个范围内产品品质的差异是可以接受的。

- 偶发性问题:如原材料整包不合格,设备突发故障,模具磨损、新员工或个别员工偷工减料。此类型变异假如注意观察应该可以发现的,也是产品不稳定的来源,而且通过管理是可以控制的。

02

预防不良八要素

1、稳定的人员

- 试想一个新员工,除了因工作熟练程度差而效率低外,还有对工作环境的陌生、对机器、工艺的不了解,对材料的不了解,对作业方法的不熟练, 对产品品质的要求也不认识,质量意识尚未确立等太多变因存在,如何能保证他们加工的产品的品质稳定?

2、良好的教育培训

- 企业内的每一位员工,对于工作能更有效率及更高品质地来完成,不断地进行教育和训练是必要的

3、建立标准化

- 标准化,也可以说是种制度,或是说规定,或工作规则,更是工作方法,是保证某项或几项工作有秩序的重复进行的规定。

- 标准化地作用主要是把企业内的成员所积累的技术经验,通过文件的方式来加以储存,而不会因为人员的流动,整个技术就跟着流失;更因为有了标准化,每一项工作就是换了不同的人来操作, 也不会因为不同的人,而出现太大的差异。

- 建立工作标准,才是维持工作稳定,从而稳定品质的最彻底的工作。

4、良好的执行力

- 我们看到很多公司,质量手册、程序文件、第三层文件和各种制度都非常完善,但这些文件仅仅是应付认证和检查,在实际生产活动中根本没有实施或实施不彻底。

- 或者企业的高层对管理说的头头是道,而基层的实际情况根本不是这样,高层的理念到不了基层, 这样的企业,即使标准再完善,没有执行力也很难保证工作效果。

5、消除环境脏乱现象

- 工作场所脏乱,代表的是效率低、品质不稳定及种种的浪费。

- 消除脏乱的良方就是推行“5S活动”。

- 脏乱虽然不是影响品质的绝对因素,但从实际的例子中,不得不相信它们之间有着重大的因果关系。

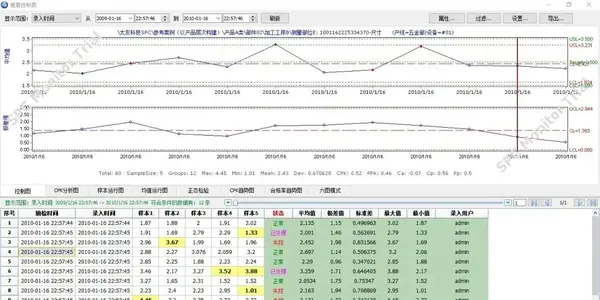

6、收集现场数据,分析变异来源

- 每天对生产线上产生的不良品进行统计,是收集品质信息的工作之一,作为判断过程是否处于受控的重要手段。

- 应用SPC软件对过程变异进行监控。

7、稳定的原材料供应商

- 再好的技术,再好的机器设备,假如缺乏良好稳定的原料来配合,还是难以生产出良好又稳定的产品 的。频频更换供应商,或一味追求压低采购价格的方式来降低成本,原料缺乏一致性,当然品质不会稳定。

8、完善的设备设施保养制度

- 产品靠机器生产,机器有精度与寿命,机器就像人的身体一样,平常要注意保养,身体不保养健康就差,同样机器不注意保养,机器精度及寿命跟着就下降,甚至在生产中出现故障,产品品质就没有保障。

03

如何解决品质问题

正确做好应做的事就是管理,要做好品质管理,首先要合理有效的解决生产中的各种变异带来的问题,如何把握、解决问题?

1、以全局的眼光来看待问题

- 掌握问题时,必须观察整体以确定自己应该的立场,使所采取的措施符合整体要求。要做到这一点,就必须了解事实真相和重点所在,以系统的方法来观察,追查问题发生的原因,思考问题发生的来源。

2、透过现象看本质,找到问题发生的根源

- 找到问题发生的原因,是解决问题的关键,如果原因找错了,纠正措施就不可能有效。

3、反省工作方法

- 观察工作的结果,经常积极地思考现在的做法是否适当、 有无问题。不要重复相同的失败,要总结失败的原因,采取措施防止犯相同的错误。

-

从重视结果到重视过程。

不良的方法会产生不好的结果,仅关注结果而不注意过程和方法的话,问题还会卷土重来,要学会从产生不良的过程中分析找出解决问题的方法。 -

从重视追究责任到重视检讨原因。

产生不良结果时追究责任,“谁没有做好”,从奖惩分明的角度是非做不可的,但更要进一步检讨“为什么会这样”。重视原因检讨,找出防止对策,从问题的源头(管理层面)消除不良的因素。

4、站在他人的立场。

- 站在对方的立场来考虑问题,注意整体的协调,采取相应行动与改善。

5、下一工序即是客户。

- 要考虑在整个工作流程中谁是自己的下线, 即:自己的顾客是谁,采取对下线(下一工序)有利的方法来改善工作