精益思维和精益生产系统

起源于20世纪50年代丰田汽车公司,而在80年中期被欧美企业纷纷采用。随着微利时代的来临,精益生产模式成为企业竞争的有力武器。

十大浪费之一:过量生产Overproduction

与需要相比,过早的、过多的生产.

①.在制品积压,存放场地增加。

②.使先入先出作业困难。

③.增加周转箱、工位器具等设备成本。

④.库存增加。

⑤.资金积压。

⑥.潜在的质量风险。

十大浪费之二:库存Inventory

库存量过大,资金积压越多

①.大量购买原材料和零部件,造成积压,占用很多的流动资金,增加了防护、保管的费用

②.设备布局不合理,前后工序不能形成“一个流”生产和搬运,造成场地占用,先入先出困难。

③.共享设备,加工品种多、换型时间较长,只好采用批量生产。

④.能力不足被掩盖。

⑤.潜在的OSMI。

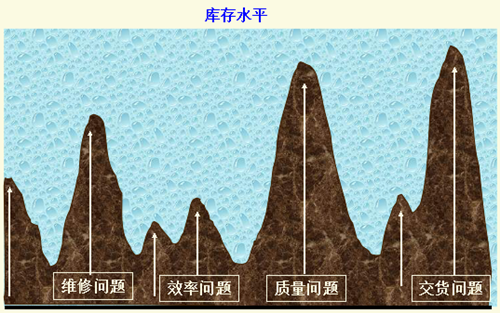

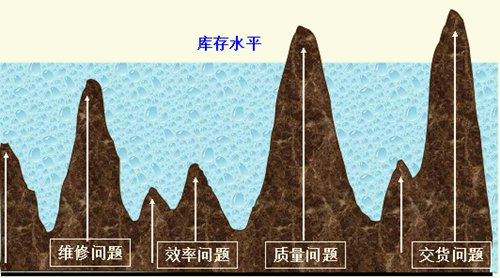

库存掩盖所有问题

通过降库存暴露问题

十大浪费之三:搬运Transportation

物料的临时放置、堆积、移动、倒装、整理以及零星搬运等。

①.物料移动所需空间的浪费。

②.人力、工具的占用。

③.时间的浪费。

④.推车的移动。

十大浪费之四:检验和返工Inspection&Rework

第一次不能把事情做对而带来的额外工作和浪费

①.检验

②.返工

③.重复点数

④.校正

十大浪费之五:过程不当Processing

参数选择不当,产生多于的加工或者过分精确的加工,造成不必要的人工/时间浪费。

①.机器加工动作移动行程过长,造成多余的作业时间。

②.机器速度选择不当,引起加工时间延长、生产资源如电、水等浪费。

③.因材质或工艺设计不合理,产生附加工序,造成加工、管理工时增加。

④.加工精度/加工余量选择过高或不足.

十大浪费之六:等待Waiting

因断料、作业不平衡、计划不当、设备故障等导致作业者或设备处于等待状态。

①.生产线机种切换。

②.工位间由于不平衡造成等待的浪费。

③.机器设备故障导致等待的浪费。

④.因为缺料等导致人和设备等待的浪费。

⑤.生产计划安排不平衡导致人机闲置。

十大浪费之七:多余动作Motion

对工序进展无推动作用\不创造附加价值的现场作业动作。不必要的动作越少,生产效率越高!

①.物品取放、反转、对准等不合理。

②.作业时转身、大幅度动作。

③.抬臂过高、过低等。

④.弯腰。

⑤.重复/不必要的动作。

⑥.不必要的”走动”。

十大浪费之八:智力Aptitude

人员未被充分使用。

①.只用到员工的双手,没有用到员工的脑袋

②.人力配置不合理

③.缺少培训

④.缺乏对员工的价值认同

十大浪费之九:设计不良Baddesign

过多的零件和种类

不必要的材料升级

不必要的精度要求

复杂的功能和结构

可靠性差

装配困难

检测困难

…

十大浪费之十:缺货Stockout

缺货成本又称亏空成本,是由于外部和内部中断供应所产生的。外部短缺、内部短缺将最终导致延期付货或失销。缺货成本将包括销售利润的损失直至难以估量的商誉损失

二次采购和加工

增加额外的管理成本

客户的满意度降低

损失销售利润