丰田精益生产改善的开展方式

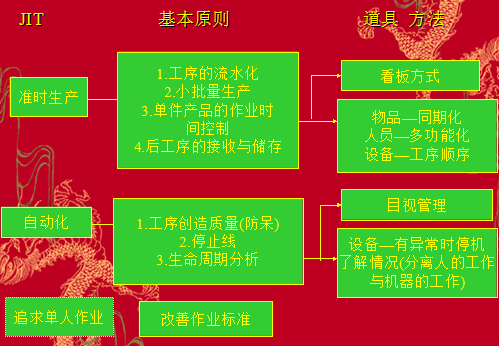

丰田公司采用的是准时生产标准:所谓准时生产(JIT)活动标准指的是改善活动的评价标准,而所谓准时生产就是指企业在必要的时间内生产出必要数目的产品,我们可以从以下五个方面进行理解:

1.不是高产量高速度生产,而是在需要时期生产出符合需要数量的产品。

2.不是将前工序的产品硬推给后工序,而是由前工序向后工序索取其所需要的产品与数量。

3.不能把工序中或者工序间的存量当做必然现象,而要把它的存在看做最差的情况努力缩减。

4.不是能大量生产少品种的固定生产体系,而是能消化多品种少量生产的灵活生产体系。

5.不能只考虑无条件扩大生产能力的设备可动率,而是要进行设备管理,能实现必要时随时可以满足需要的设备稼动率(设备稼动率是指设备在所能提供的时间内为了创造价值所用的时间所占的比重,即设备稼动率=(作业时间-流失时间)/作业时*100%。

理解和推行自动化

(1)丰田自动化生产的特征

发出异常或问题,自动感应并停止运行(Auto Stop技能)

发生异常时自动停止,便于寻找原因

可以分离人和机器(可以负责完成多工序或大工序)

不生产\不发送不良品

(2)自动化的体系

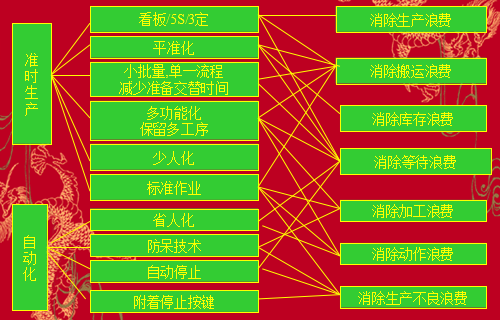

1)“5S”包括整理 整顿 清扫 清洁 素养;”3定”是指定点 定容 定量;

2)平准化是多品种混合流水线生产中一个概念,实施平准化生产不仅要达到产量上的均衡,而且要保证品种 工时和生产负荷的均衡.(平准是要求生产平稳,均衡地进行,平准化程度越高,生产资源闲置或等待的浪费机会就越小);

3)小批量 为满足小批量生产的需要,就需要减少在不同批量生产工序或生产线的转换时间,即减少交替的时间,进而减少成本;

4)多功能化是为了达到少人化 调整生产布局 变更生产线的目的所提出的必然要求,多功能化就是要求作业人员能够熟练多个岗位劳动技能;

5)少人化是为了适应产品需求的变化,使作业现场的作业人数具有灵活性,少人化通过人力资源的调整和再配置,达到了与提高生产率相同的效果;

6)标准作业 是进行高效率生产的基础,也是生产改善的基础.标准作业能够确保员工在不同的工作单元之间转换时不会发生混乱 效率降低 质量异常等情况;

7)省人化即减少人数即省人化,而不是简单地减少工数,即省力化;

8)自动停止是一旦发现错误或问题,就要让流程自动停止,以提示问题的存在,进而减少损失 防止更大的损失并尽快解决存在的问题。

2.3了解丰田看板管理

(1)看板的作用:”看板”是丰田公司生产系统执行准时生产和自动化体系的重要工具.主要体现在四个方面:

(2)看板使用应遵循六项规则

1.没有看板不能开展生产活动也不能进行搬运;

2.前工序应按看板标示的顺序进行生产;

3.前工序只能生产看析上标示的需要数量;

4.后工序只有在必要的时候,才向前工序领取必要数量的产品;

5.不良品不能送往后工序;

6.看板的使用数目应尽量减少。

(3)两种看板

丰田生产方式中的看板分为两种:传送看板和生产看板.传送看板用于指挥员工将零件在前后两道工序间移动;生产看板用于指挥生产现场内员工的生产内容,包括所需生产的零件及其数量.

2.4认识丰田目视管理

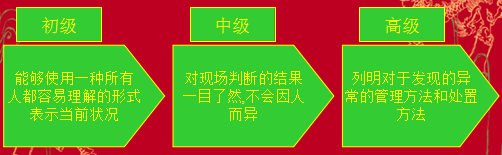

(1)目视管理的三级水准及相关说明

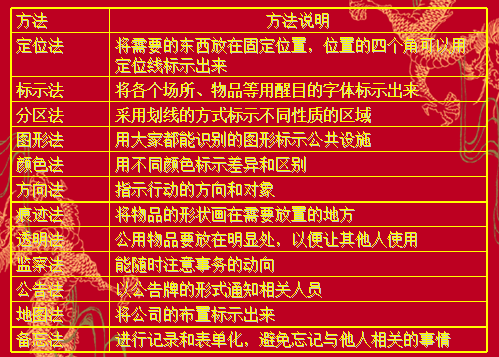

(2)目视管理的12种方法

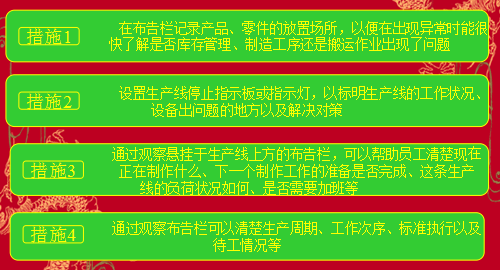

(3)目视管理的四项措施

(4)运用标准作业表

实现目视管理的重要工具就是“标准作业表”。合格的“标准作业表”必须符合四个条件;

1)源于第一生产现场

2)由生产现场的员工亲自订立

3)符合高效率生产原则

4)能让每个人都能看明白

有效的“标准作业表”必须包含单位时间、作业顺序和标准存活量三项内容

作业顺序是指操作人员在进行作业时按时间先后排列的工件加工顺序;

单位时间即生产单位所需要的时间,由产品需求量和劳动时间决定;

标准存活量指能让标准作业顺利进行的最少在制品数量。