关于JIT相关基本含义

JIT (Just In Time)生产方式是丰田汽车公司在逐步扩大其生产规模、确立规模生产体制的过程中诞生和发展起来的。

20世纪中叶,当美国的汽车工业处于发展的顶峰时,丰田汽车公司的大野耐一等人开始意识到需要采取一种更能灵活适应市场需求,尽快提高生产力的生产方式。

他们对美国的汽车生产方式进行了彻底的分析,同时结合日本独特的文化背景及丰田公司自身面临的需求不足、技术落后、资金短缺严重等困境,逐步创立了一种在多品种小批量混合生产条件下,高质量、低消耗地进行生产的方式。

20实际70年代发生石油危机以后,传统生产方式的弱点日渐明显,而丰田公司摸索、创造出来的这种生产方式恰恰在这次石油危机中展现了巨大的优势。

从此,丰田汽车公司的经营绩效与其他汽车制造企业拉开了距离,丰田汽车公司的生产方式也引起了人们的关注和研究。

美国麻省理工学院国际汽车计划组织(IMVP)的数位专家赞誉日本丰田准时化生产——JIT生产方式为精益生产。

JIT生产的含义

JIT生产方式的基本思想可用现在已经广为流传的一句话来概括,即“只在需要时,按需要的量,生产所需的产品”,这也就是“Just In Time”的含义。这种生产方式的核心是追求一种零库存、零浪费、零不良、零故障、零灾害、零停滞的较为完美的生产系统,并为此开发了包括看板管理在内的一系列具体方法,逐渐形成了一套独具特色的生产经营体系。

JIT生产方式又被称为准时制生产、适时生产方式、看板生产方式。精益生产要求我们不断消除所有不增加产品价值的工作,因此我们可以称之为一种减少浪费的经营哲学。

所谓减少浪费的经营哲学,是指采用各种方法、施行各种政策,压最少的投入得到最大的产量。现在企业产品呈现出同质化的特点,能否占领市场的关键在于品牌以及生产成本,这将决定企业能否在激烈的市场竟争中生存下去。

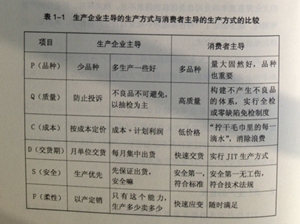

( 1 ) JIT生产是消费者主导的生产方式

( 2 ) JtT生产是利润中心型的生产方式

企业的生产经营有三种模式:成本中心型、售价中心型和利润中心型。成本中心型策略,其核心公式为:售价=成本+利润基本策略为很据成本和计划利润决定售价,这种策略仅适用于卖方市场。

售价中心型策略,其核心公式为:

利润=售价一成本

基本策略为利润根据售价变动,属于被动利润型。利润中心型策略,其核心公式为:

成本=公价一利润

基本策略为根据售价变化主动降低成本。

JIT生产是利润中心型的生产方式。

在现今竞争异常激烈的市场环境中,利润中心型策略的实施并不容易。因为现在很多时候不是生产了多少利润就是多少,而是别人愿意出多少钱,然后根据这个来控制成本,从而获得利润。

现在很多工厂就是比成本,人高你就竞争不过别人。所以,低成本、提高利润。你的成本比别人低你就可以生存,比别利润中心型策略的核心就是减少浪费、降

那么怎样才能做到这几点呢?运用精益思想,实行精益管理,通过JIT生产达到这个目的.

那么怎样才能做到这几点呢?运用精益思想,实行精益管理,通过JIT生产达到这个目的。

首先一定要有精益的观念,也就是要仔细、认真地把这种观念贯彻到生产中的方方面面,时时刻刻用精益的思想去思考问题。接一下来,解决问题的方法就是JIT管理。JIT管理的核心就是要尽量减少浪费,做好每一个细节。

JIT生产虽然要求尽可能地降低成本,但并不是无限度地降低,而是要在保证质量的基础上有限度地降低。JIT生产的要点,是要把一些不增值的活动去掉,从而达到降低成本、缩短周期的目的,以应付市场多变的小订单,迎接多品种甚至个性化需求的挑战。

JIT生产的特点

(1)追求零库存

JIT生产的显著特点是零库存,并能够快速地 应对市场的变化。这里所说的零库存并不是说完全没有库存,因为零库存是相当不容易做到的,这里指的是尽量少的库存量。如图1-1所示,JIT生产方式要做到用一半的人员和生产周期、一半的场地和产品开发时间、一半的投资和极少的库存,生产出品质更高、品种更为丰富的产品。

JIT生产方式考虑的方法是将其看做一个理想的生产方式,不断地追求零库存,但零库存可以无限接近,却永远也达不到。这样,就需要不断地降低库存,对所暴露出的一些问题进行改进。经过如此周而复始的优化,将库存降到最低水平。JIT是一个不断改进的动态过程,不是一朝一夕就可以完成的,需要企业不断地改善才能达到目标。

(2)强调过程管理

JIT生产在生产过程上也有其特点,主要体现在以下几个方面:

1.拉动式准时化生产。以最终用户的需求为生产起点;强调物流平衡,追求零库存,要求上一道工序加工完的零件可以立即进入下一道工序;工序间的需求信息是由看板来传递的,组织生产运作依靠看板进行;可以保证每一道工序对下一道工序供应的准时化,可人工干预和控制生产中的节拍:在形式上不采用集中计划,各个工序自己完成生产中的计划与调度,因此生产过程中各个工序之间的协调极为必要。

2.全面质量管理。强调质量是生产出来的而非检验出来的,由过程质量管理来保证最终产品质量;生产过程中的每一道工序都对质量进行检验与控制,为保证及时发现质量问题,重视对每位员工的质量意识的培养:为杜绝对不合格产品的无效加工,如果在生产过程中发现质量问题,可根据情况立即停产,直至解决问题;如果生产过程中出现了质量问题,一般会由相关的技术与生产人员组成一个小组,一起协作,尽快解决。

3.团队工作法。每位员工在工作中都要积极地参与决策与辅助决策,而不仅仅是执行上级的命令;主要根据业务的关系来组织团队,而不是完全按行政组织来划分:强调团队成员一专多能,要求每位成员都比较熟悉团队内其他工作人员的工作,保证工作协调顺利进行;团队内部的评价影响团队人员工作业绩的评定;团队工作的基本氛围是信任,以一种长期的监督控制为主,而不是对每一步工作都进行核查,提高工作效率;团队的组织不是固定不变的,针对不同的任务,建立不同的团队,同一个人可能属于不同的团队。

4.应用并行工程。从产品的设计开发阶段就考虑到产品的生命周期内各阶段的因素,从而保证按时按质完成工作;进程中各小组成员分别安排自身的工作,及时反馈信息并协调解决工作中出现的问题;利用适当的信息系统工具,处理反馈信息并协调整个项目的进行。