设备管理当中的五项纪律

①实行定人、定级,凭操作证使用设备,遵守操作规程;

②经常保持设备清洁,并按规定加油,保证合理润滑;

③遵守设备交接班制度;

④管理好工具、附件;

⑤发现异常立即停机,自己不能处理的问题应及时通知有关人员检查处理。

现场流线化设备设计与改善

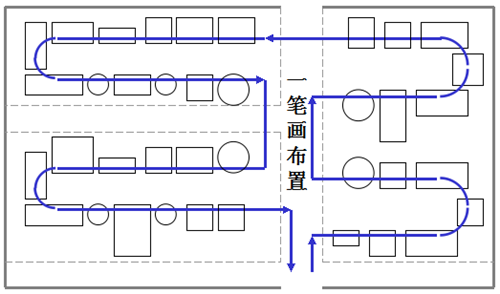

一笔画的工厂布置

从提高整体效率的目的出发,将前后关联的生产线集中布置。

TPM设备布置的三不政策

不落地生根

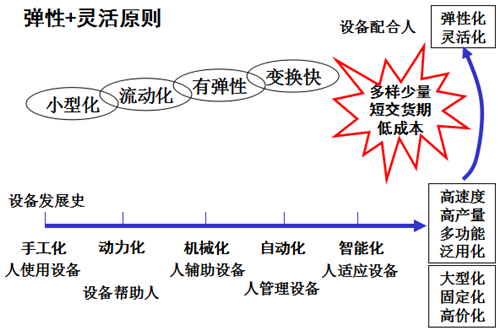

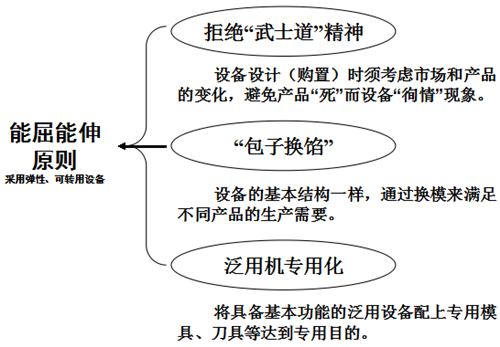

传统观点认为设备越大效率越高,通常将设备固定在地面而无法移动。设备不能移动,自然缺乏弹性,也就失去了改进布置、应对市场变化的能力。

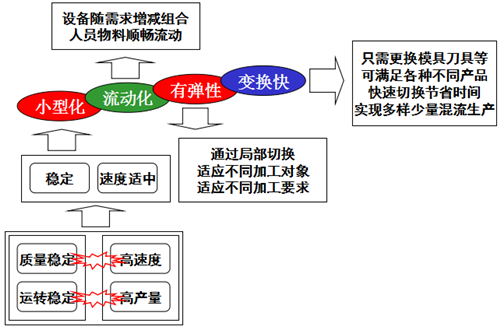

设备小型化设备可动化

带轮设备机动性高,可将大设备单元化,便于拆装和移动。

不寄人篱下

设备“寄居”在固定的管、线及中央式装置之下而无法移动。

放弃中央式设施,采用分离式设备。如:快速接头、弹性接口

管路线路既要避免硬得无弹性,也需要整理免得象长青藤。

不离群索居

设备小型化

单件流动方式

对于涂装、电镀等大型加工设备,由于生产环境的关系,通常安装在另外一个隔离的地点,从而影响生产的流畅性。

大型设备适合处理大量工作,但容易积压在制品,使生产流动不畅。

多品种小批量的市场需求要求生产细流快速,以提高弹性应对变化。所以,设备小型化是必然趋势,只要质量稳定、故障率低易维护,不必单纯追求高速度。

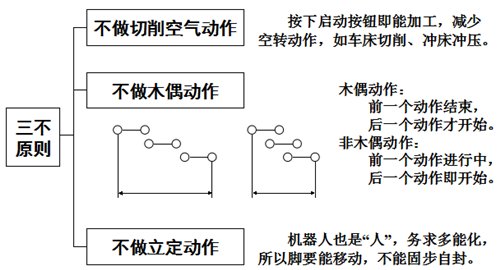

三不原则

成长带原则

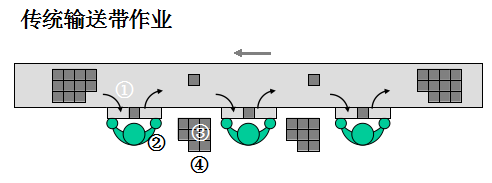

传统输送带的4种浪费:

①取放动作浪费在制品取放至少浪费2~5秒时间。

②等待浪费前后工序作业节奏不同造成作业等待。

③在制品过多浪费工序间缓冲库存隐藏了等待问题。

④ 空间浪费缓冲库存的存放设施、存放空间浪费。

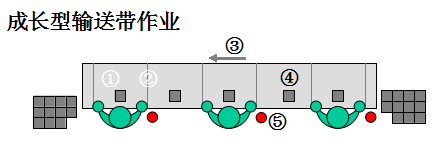

①边送边做

在输送带上完成装配工作,消除搬运浪费。

②划分节距线一般为80~90cm,用来确认进度。

③依产距时间设定速度

产距时间缩短时,增加工作站、工作人员和提高输送带速度。

④设立“接棒区”

流入“接棒区”的制品由下工序协助完成。

⑤设立停线按钮

事故发生时停线,以相互协作、排除异常。

工作场所6原则

·工具物料应放置在固定场所

·工具物料装置应依工作顺序就近排列

·利用重力“喂”料,越近越好

·利用重力坠送

·适当的照明

·工作台椅高度要舒适适当

工具设备6原则

·尽量以足踏、夹具代替手的工作

·工具尽可能合并使用

·工具、物料、预放在工作位置

·按手指负荷能力分配工作

·手柄接触面积尽量大

·操作杆设计尽可能减少身体姿势变更