全面生产维护(TPM)

定义:一种用于监控操作,设备保养,消除计划外停机,和提高作业与保养协调程度的常识性方法。

通过实施预防实现设备零故障和零缺陷;

预防工作将立足于以下方面:

维持正常的生产条件

及早发现异常

快速反应

传统的反应式维护

维修部门–“我们只管修理”

执行所有的维修作业

往往是一旦设备发生故障充当救火员的角色;

负责定购和保管所有的工具,备件等物资;

实施定期检修

生产部门 –“我们只管使用”通常不作任何维护活动

一旦设备出现故障就与维修部门联系

维修作业中只能停工;

一直用到坏了为止

主要概念

现状分析和团队组织

评估当前的操作条件:

机器利用率,生产率等;

维修费用 (配件和人工)

对实现TPM的各项工作进行优先次序

评估潜在TPM倡导者及团队成员的实力

挑选TPM倡导者及团队成员

建立初始的实施专门小组

确定团队目标

典型的设备评价指标

利用率:设备实际运转时间与总的可利用时间的比率;=实际运行时间/可运行时间

效率:实际产量与标准产量的比率=(实际产量/小时)/(标准产量/小时)

产出:用一特定时间段的产量来衡量=磅/小时,件数/小时

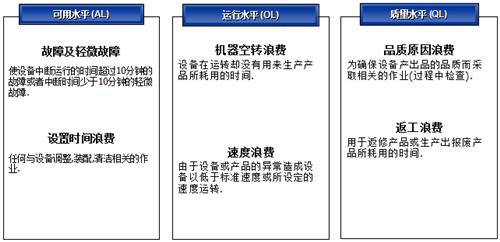

设备综合利用率OEE

设备综合利用率(OEE)是衡量一台设备按计划速度生产出合格产品的时间占全部时间的百分比.

OEE分解:六大浪费

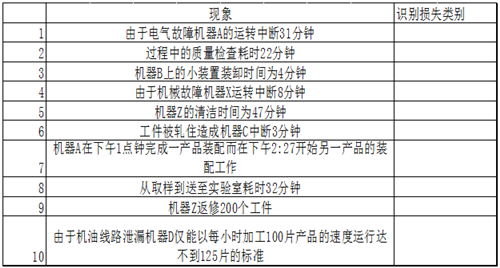

六大浪费的识别练习

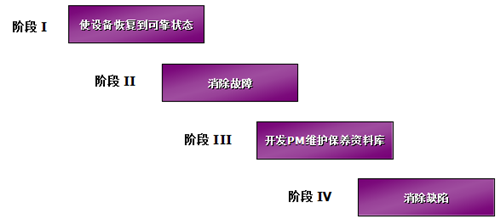

TPM阶段

六大团队活动

1.通过小规模的小组活动来提高机器的正常运行时间,消除造成停工的主要根源:

机器的启动损失

机器的故障损失

待料损失和生产安排不当带来的停机损失

2.使操作员熟练地参与如润滑,清洁,故障检验等基本的保养维护.

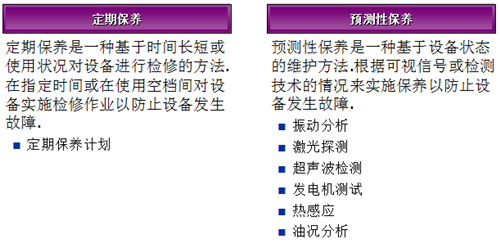

3.使用诸如振动分析类的预测工具摈弃过去那种反应式的维护模式

4.增强对设备的认知和了解以提高生产效能,减少停工时间;

5.使供应管理和生产调度协同工作以确保持续稳定的原材料供应,避免停机待料;

6.规划人员配备以确保瓶颈设备处的满员运作

TPM的益处

提升操作员的参与感

使设备恢复至更高的性能水平

发现并消除早期的设备隐患

减少总的制造成本

减少浪费

在保养设备方面树立荣誉感

促进维护和生产部门之间的相互尊重与合作