壹.前言

机械工业界大量生产件最常遇到之问题为已通过检具(Functional gauge)套量后,于定量抽验量测时,发现部分零件尺寸却落在公差外之频率最高,产品负责人陷于两难困境,设计与检验部门功能均重要,不可偏废任何一方,通过检具套量后,代表该批零件必可组装,如因尺寸公差不合格报废可惜,又有交货时程压力下,但负责主管又不能昧于检验数据而批审合格,违背检验部门当初设立揭示之功能,因而每次争议均需召集专人,另成立专案,设法重现问题,再开会思考克服方法,费时、费力与浪费资材,如延误商机损失更大。

对通过检具后于抽验时发现尺寸却落到公差外之问题最佳对策-零公差,可能有不少人会质疑零公差极难达到,是故意刁难製作厂商,因加工製作件不可能无公差,不然就得每一件精雕细琢,且万中选一,付出代价极高,或规格绑标以图利特定厂商等看法。零公差其实是可合理(ISO、ASME规範)扩增製作加工公差範围,更容易製作加工,合格率更高,骤降工具模具成本,创造企业公司、承製商与客户等多赢局面,其前提是能正确认识零公差意义及正确转换使用。

贰.本文

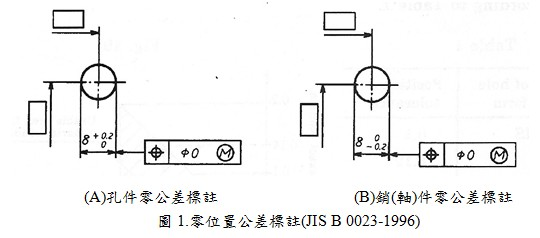

一.零几何公差(Zero geometrical tolerancing)标注

依ASME Y14.5M Geometric Dimensioning and Tolerancing或ISO 1101 Geometrical tolerancing-Tolerances of form, orientation, location and run-out规範,图1(A)表示于零位置公差时之孔径之标注法,意义为于最大材料情况或称最大实体状况(Maximum Material Condition MMC  )时孔径为ψ8,其位置公差为0,如随製作之孔径偏移渐大至ψ8.2时(仍落在公差内),其孔心形状变形量亦可逐渐增大到ψ0.2。同理;图1(B)显示于MMC时销(轴)径为ψ8,位置公差为0,如製作销(轴)径渐小至ψ7.8时,其孔心形状变形量可逐渐增大到ψ0.2。

)时孔径为ψ8,其位置公差为0,如随製作之孔径偏移渐大至ψ8.2时(仍落在公差内),其孔心形状变形量亦可逐渐增大到ψ0.2。同理;图1(B)显示于MMC时销(轴)径为ψ8,位置公差为0,如製作销(轴)径渐小至ψ7.8时,其孔心形状变形量可逐渐增大到ψ0.2。

二.零位置公差应用于孔径

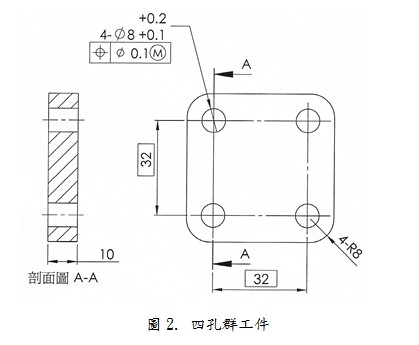

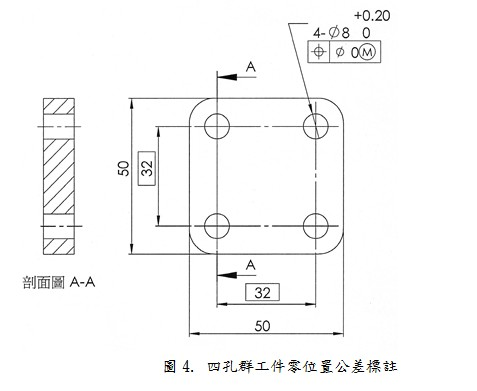

有四孔群工件如下图所示。

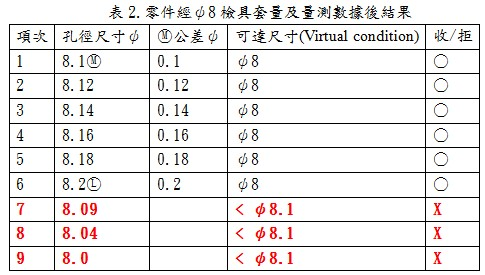

图2表示有4个孔径ψ8.1~ψ8.2均布于孔心距为 .jpg) 之工件上,于MMC情况下其正位度为ψ0.1,

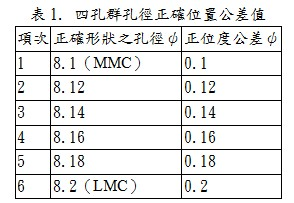

之工件上,于MMC情况下其正位度为ψ0.1, 表示基準尺寸(Basic dimension BASIC 或BSC),对形体(Feature)之精确大小、形状与位置之理论值(理想值),可用以对另外尺寸或注解尺寸建立公差,符号为数值外加长方框。孔径正位度公差如下表。

表示基準尺寸(Basic dimension BASIC 或BSC),对形体(Feature)之精确大小、形状与位置之理论值(理想值),可用以对另外尺寸或注解尺寸建立公差,符号为数值外加长方框。孔径正位度公差如下表。

LMC为最小材料情况(Least Material Condition  )。

)。

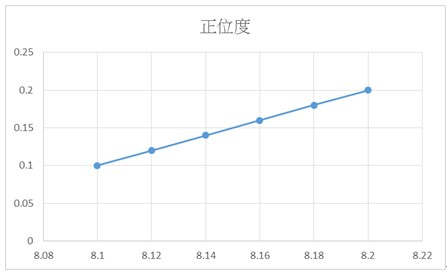

项次1为最大(多)材料情况时(亦即孔径为最小ψ8.1),其正位度公差为ψ0.1,当孔径逐渐偏移变大时,其正位度公差容许跟着变大,而正位度变大之量等于孔径之变移量,如项次2~6。当孔径製作加工为ψ8.2(LMC为最小材料情况),则其正位度变可达到ψ0.2。其公差动态图(Dynamic tolerance diagram)如图3.横轴为孔径尺寸,纵轴为正位度公差值。

图3. 四孔群公差动态图

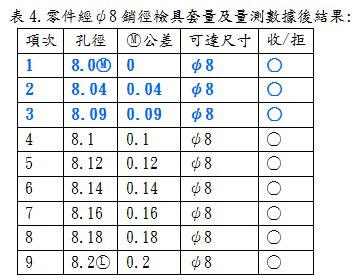

对于大量产製零件而言,值得考虑採用功能检具(Functional gauge)执行套量每个零件,一方面可确保通过检具之零件,后续必可顺利组装,二方面可节省高阶检验人力负荷,由未具检验技术之人力即可执行套量。依几何公差规範其虚拟情况或称可达尺寸(Virtual condition)大小为最大实体状况扣除几何公差得ψ8*(ψ8.1-ψ0.1),以提供功能检具(Functional gauge)设计依据,且检测部门依下表作为允收/拒收之判断依据。*此处暂不考虑检具製作公差与磨耗量。

因用检具套量零件只知能通过或不能通过,不知零件尺寸数据,通常作法须再配合定量抽验量测尺寸,确保本批量品质,作为品质文件不可或缺之重要数据。项次1~6之零件均为合格,但有时发现孔径为ψ8~ψ8.09(项次7~9)之零件照样可通过检具,然抽验时尺寸却不符设计图面ψ8.1~ψ8.2之规格,检验部门依权责必须判为不合格拒收,争议由此产生。既然能通过检具套量,表示后续组装产线一定可顺利组配,也可以送功能测试,但另一事实为孔径部分超出设计图公差範围,照理应列入不合格件,检测部门不可製作不实数据,以维持企业公司赋予之任务,最终必得请产品负责最高主管出面解决。国内通常由主管召集设计、製作、组装等部门负责人开会,既已通过检具套量,也保证可组配,报废可惜,又基于交期不变,不可影响到功测时程,一般结论是特别裁示为[合用]件,非[合格]件因尺寸有瑕疵,品质文件由产品负责人亲自盖[合用]章。外国称为MRB(Material Review Board)料件评审会议。

高阶主管或资深设计主管如有零公差概念,只需告知设计工程师将几何公差改标为0,并将其值移到尺寸公差,扩增製作公差範围即可改善,不必要求设计工程师放宽尺寸公差,避免设计工程师有不被尊重委屈感觉。本例设计图修改为零位置公差如下图4所示,将位置公差配赋为0,将ψ0.1移入尺寸公差增大为ψ0.2,总公差不变,亦即将位置公差量移到尺寸公差,则可获得改善。

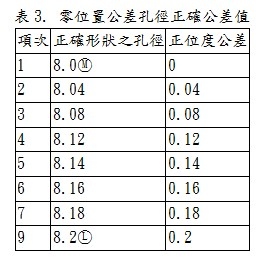

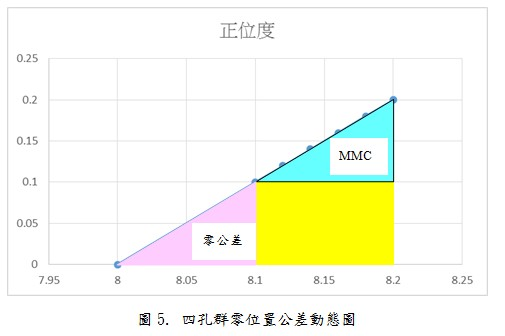

依图4标注,其虚拟尺度大小为ψ8*。同理;依表3之孔径数据可建立动态公差图如图5,横轴显示孔径形态尺度与纵轴表示容许偏离正确位置之偏差量关係。

发现孔径为ψ8~ψ8.09之工件可通过检具,抽验时量测尺寸亦符合设计图ψ8.0~ψ8.2,检验部门依权责必须判为合格件允收放行,保证后续可随意组装配合,消弥争议,皆大欢喜。图5说明原本ψ8.1~8.2之公差区为黄色区块,加上 M 修饰可增加浅绿色区块,如进一步改为零公差可再扩增浅红色区块,以本例等于增加两倍之製作公差範围,大幅降低製作难度与成本,同时救回原先被牺牲之好零件,达到设计、製作、检测、组装、客户皆赢之情况。

三.零位置公差应用于销(轴)径

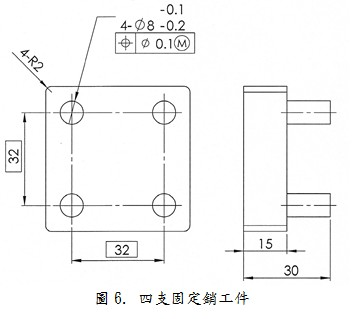

另外如有四支固定销工件如下图6所示。

图6显示有4支销径为ψ7.8~ψ7.9均布于孔心距为 32 之零件上,当于MMC销径为ψ7.9情况下,其正位度为ψ0.1,销径细部正位度公差如下表。

图6显示有4支销径为ψ7.8~ψ7.9均布于孔心距为.jpg) 之零件上,当于MMC销径为ψ7.9情况下,其正位度为ψ0.1,销径细部正位度公差如下表。

之零件上,当于MMC销径为ψ7.9情况下,其正位度为ψ0.1,销径细部正位度公差如下表。

其虚拟可达尺寸大小=.jpg) +几何公差=ψ8*,可作为设计功能检具孔径之尺寸。

+几何公差=ψ8*,可作为设计功能检具孔径之尺寸。

*:暂不考虑检具製作公差与磨耗量。

项次1~6均合格,可是项次7~9之销径如製作介于ψ7.91~ψ8.0之间虽一样可通过检具ψ8.0孔径,然抽验时量测尺寸却超过设计图之最大径ψ7.9,检验部门依权责必须判为不合格拒收,再起争议。

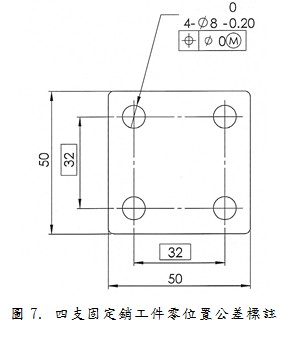

如有活用零公差原理经验之工程师可改为下图。

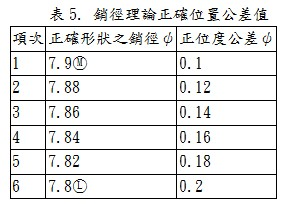

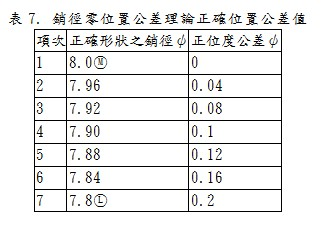

依图7可展开销径细部理论正确大小与位置公差值如下表。

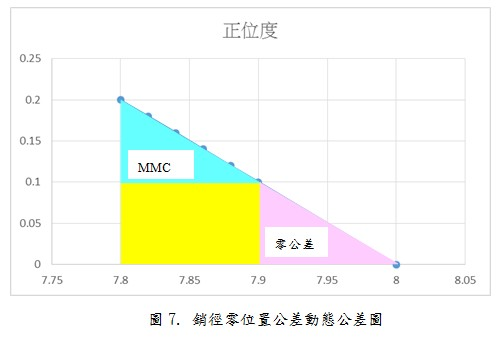

另依表7可建立动态公差图(图8),横轴表示销径形态尺度与纵轴代表容许偏离正确位置之偏差量关係。其虚拟可达尺寸大小为ψ8,可设计为检具。

四.零位置公差应用于基準系统

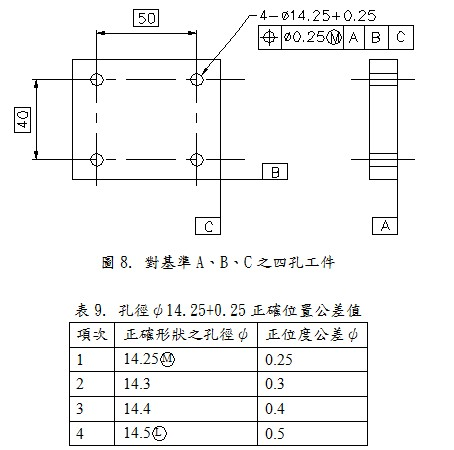

对基準A、B、C之四孔工件如下图所示。

其虚拟情况大小为ψ14*,做为提供功能检具设计依据,且检测部门依下表作为允收/拒收之判断依据。*:暂不考虑检具製作公差与磨耗量。

但如部分孔径为ψ14~ψ14.24之工件虽可通过检具销径ψ14,然抽验时尺寸却不符设计ψ14.25~ψ14.5之规格,检验部门依权责必须判为不合格拒收。

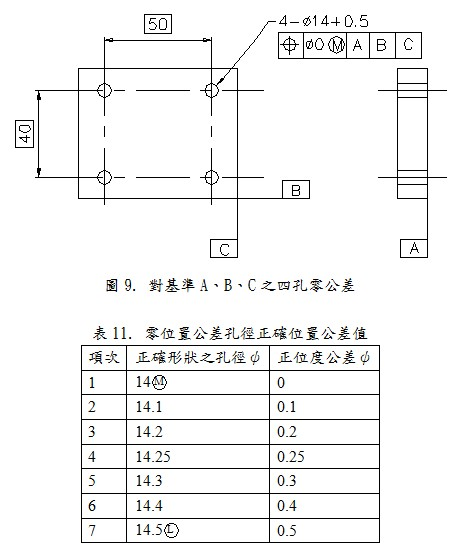

如设计图修改为零位置公差如下图9所示,则可获得改善。

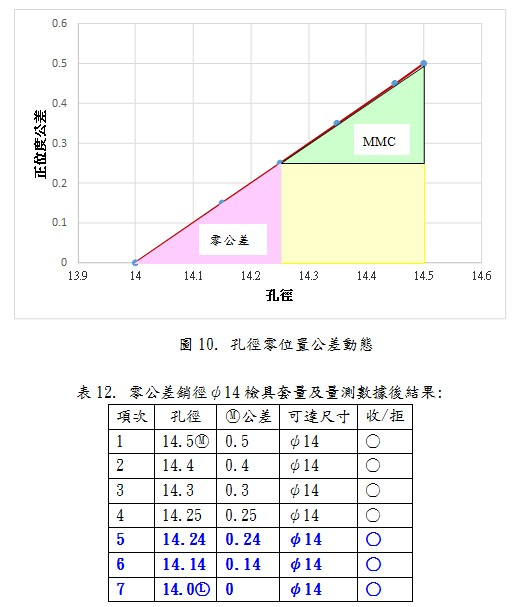

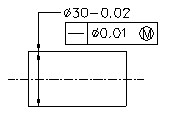

其虚拟情况大小为ψ14*,提供功能检具销径设计依据,检测部门依下表作为允收/拒收之判断依据。孔径零位置公差动态如图10。 *:暂不考虑检具製作公差与磨耗量。

合法改善表10中ψ14.0~ψ14.24被牺牲掉之可用好零件,解围全部被批退拒收之问题。

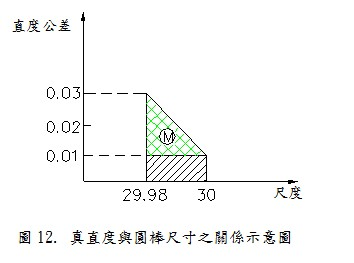

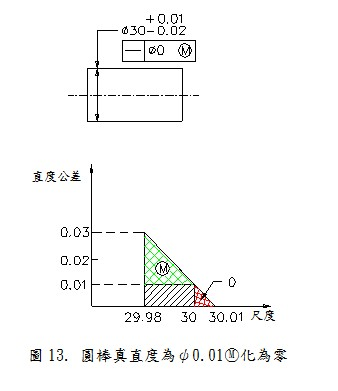

例.一圆棒为ψ30-0.02,于轴心真直度为ψ0.01.jpg) ,如下图11。

,如下图11。

图11. 圆棒ψ30-0.02及真直度为ψ0.01.jpg)

其真直度与圆棒尺寸之关係示意图如图12。

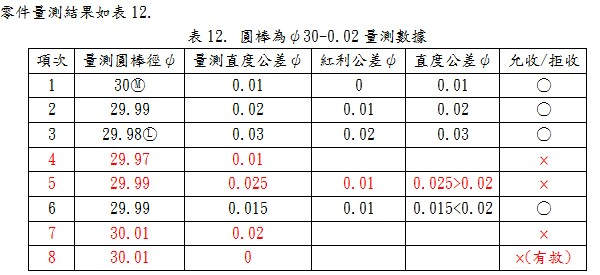

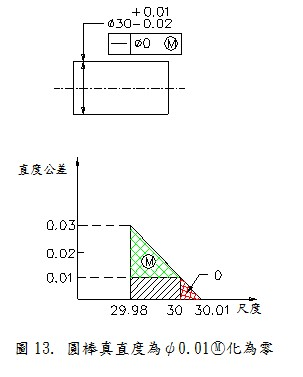

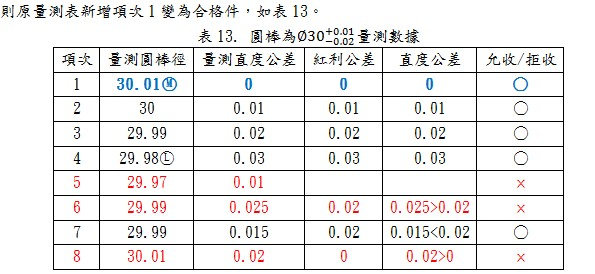

项次1~3量测值径及直度均符合图面要求,故均为合格允收件。项次4量测圆棒径为ψ29.97,略低于下限尺寸,虽其直度公差0.01符合要求,仍判不合格,需两样尺寸均满足。项次5之外径ψ29.99虽落于公差内,但直度几何公差0.025超出图规红利公差之0.02,拒收。项次6之外径ψ29.99,直度公差0.015,两样均符合图规需求,属合格。项次7外径量测值ψ30.01超公差,虽其直度公差0.02不合格。项次8同样外径量测值ψ30.01超公差,虽其直度公差非常直,量测值为0,如数量庞大虽用心加工控制变形量,一样判不合格,殊为可惜。但有补救机会,只要活用零公差原理(图13)即可化解,国际上列强高科技国家通用原理非自创,美国汽车板金件使用零公差很普遍。

项次1~3量测值径及直度均符合图面要求,故均为合格允收件。项次4量测圆棒径为ψ29.97,略低于下限尺寸,虽其直度公差0.01符合要求,仍判不合格,需两样尺寸均满足。项次5之外径ψ29.99虽落于公差内,但直度几何公差0.025超出图规红利公差之0.02,拒收。项次6之外径ψ29.99,直度公差0.015,两样均符合图规需求,属合格。项次7外径量测值ψ30.01超公差,虽其直度公差0.02不合格。项次8同样外径量测值ψ30.01超公差,虽其直度公差非常直,量测值为0,如数量庞大虽用心加工控制变形量,一样判不合格,殊为可惜。但有补救机会,只要活用零公差原理(图13)即可化解,国际上列强高科技国家通用原理非自创,美国汽车板金件使用零公差很普遍。

说明:

(1).就表13而言,如检测数据为ψ29.977,直度公差为ψ0.005,应判拒收,因尺寸已超出公差(ψ29.98),虽直度公差未达ψ0.01,却不可将剩余之ψ0.005移作尺度公差为ψ29.975<ψ29.977而误判合格。同理;如检测数据为ψ30.013,直度ψ0.005,应判拒收,因尺寸已超出公差(ψ30.01),虽直度未达ψ0.01,却不可将剩余之ψ0.005移作尺度公差为ψ30.015>ψ30.013而误判合格。

(2).如检测数据为ψ29.99,直度ψ0.025,应判拒收,因直度公差最多只能容许ψ0.02,不可将尺度0.01移作直度公差增为ψ0.03,似犹尚大于ψ0.025。

(3).ASME规範特别例外,仅能将几何公差量全数移至尺度公差,而几何公差标注为零。如同ISO之可逆要求(Reciprocity requirement)意义。

(4).正确引用零公差可将原本几何公差合格而尺度公差却超出公差外之工件合理化判为允收,于不增加公差总量情况下,可扩大製作尺度公差範围,立即骤降工具模具製作费用,亦同时提高验收允收率与组装效率,减少浪费资源,达到客户与承商双赢局面。

(5).ASME图示直接标注公差範围,较容易沟通获得共识,而ISO可逆要求需客户与承商双方需有正确认知真实含意,才可避免争议。

(6).图11之检具(VC)为ψ30+ψ0.01=ψ30.01,如零件製作公差介于ψ30~ψ30.01之间,则虽可通过检具检验,且后续组装也没问题,但却超公差而判拒收,造成设计品检之间之争议,增加主管困扰,实务上可用,却不合图规需求,又有交货时程压力。如化为零公差(图13),且总公差不变,则可满足图规需求,改为允收。

参.讨论与建议

大量机製件尤其冲模板金件与射出塑胶成形件,为确保后续组装作业顺利,应採功能检具套量每个零件,才后送组配产线,同时又可减轻高级检测人力之负担。为避免可能牺牲可用好零件之情况,建议活用零公差原理,于不放宽公差之原则上,可合理扩增製作公差,同时骤降模具、工具製作成本,达到易製、易验、易组、易维修等优势,客户、设计、製作、检测各部门均赢之局面,组装直通率100%非神话,尤其高价位产品更是努力企求之目标。ISO及ASME规範早已适用超过半世纪于国际产品设计,盼国内机械产业早日接触认识活用,减少陷入不断整修漩涡之资源浪费,等同额外增加获利,提升竞争力,全力拚搏于国际市场,缩短与高科技国家设计製作工艺之落差,超韩追日,接近德、美、英、法先进一流技术,多赚外汇,增加国内就业机会,是一件有意义的事。

肆.参考文献

1.Geometric Dimensioning and Tolerancing, ASME Y14.5-2009。

2.Geometric tolerancing-Maximum material requirement and least material requirement JIS B 0023-1996。