一、前言

一般企业在推行改善活动时,可採用多种方法例如:品管圈(QCC)、品质改善小组(QIT)、六标準差(Six Sigma)、精益生产(Lean Production)…等。尤其近年来大部分公司偏向少量多样化生产,为满足顾客需求除了品质要好,交期也要快,两者要同时兼顾实在有些困扰。为了提高生产绩效,如何运用不同的改善方法、步骤、使用工具,进而整合应用公司内部的资源,有效落实达成顾客满意度的目标,是一大课题。笔者建议运用将精益生产与六标準差结合的DMAIC改善方法,并提出辅导案例在本文中分享。

二、六标準差(Six Sigma)

「Sigma」是希腊字母「σ」,在品质统计上,一般产品品质要求只要3-Sigma,也就是说产品的合格率达到99.73%的水準即已不错。但随着时代的进步产品功能愈来愈複杂,客户对品质的要求越来越严,之后Motorola提出6-Sigma要求,希望产品的合格率达至99.999966%的水準,失误率仅有3.4ppm。因此六标準差在技术面,常被定义为:「运用高度技术,优化产品和流程来达成几乎完美的顾客要求」;在管理面,6-Sigma 亦可定义为:「达成较佳的顾客满意度、更高的获利、更佳的竞争力,而进行全面性的改善文化」。

六标準差的五大步骤 「Define、 Measure、 Analyze、 Improve、 Control」,也就是「设定、衡量、分析、改善、控制」,藉由明确的问题陈述,完整的数据收集分析,找出缺失的根本原因,再进行有效改善,并要持续保存其成果。

三、精益生产(Lean Production)

精益生产其实是日本丰田式生产TPS(TOYOTA Production System)的暱称,主要是突显其在少量生产方式与1920s年代的大量生产方式mass production有所区别,1990s年代早期美国管理专家针对全世界十四国的汽车厂进行有系统的产业研究,结论出日本汽车业的成功关键因素,并阐述丰田汽车以精益生产管理模式创造企业核心优势,因此倡导企业複製丰田式生产管理模式名为Lean Production。

精益生产是一个循序渐进的问题解决过程,需要有一定的推动过程, 实施精益生产的目的主要在消除企业製造过多、库存过多、以及等待、搬运、不良品处理、动作不当、加工製程、管理不当的时间浪费,让其价值溪流顺畅,满足顾客快速服务与高价值低成本的需求。

四、精益六标準(LSS)的产生

六标準差 (Six Sigma) 有一套DMAIC改善工具,也是提昇企业绩效的活动;而专注于流程改善、多样少量生产的精益生产(Lean Production),则透过产品与服务流程的改善达到客户要求。(郑春生/曾彦文/郑慧萍/黄国格)

精益与六标準差结合在流程改善时,精益方法在排除浪费、提高工作效率及流程速度,六标準差则专注在提高流程的控制。所以精益六标準差是结合精益生产及六标準差原理的实践,也是一种改善公司绩效的方法,它运用DMAIC的改善手法运用到价值溪流的改善,让公司的作业流程或製造流程更顺畅,节省成本又快速提供顾客产品与服务。(参阅图1及表1)

图1.

.png)

表1. 六标準差、精益与精益六标準差的异同

.png)

资料来源:应用精益六标準差建立TFT-LCD 组立製程库存管理机制, 萧柏年 2011

五、运用DMAIC改善案例

(一)案例公司背景

案例公司成立20多年,主要业务为製造及组装厨房、卫浴水龙头组及零件。员工约70多人,以OEM搭配自有品牌销售,产品运到美国的业务销货中心,再由地区销售网销售到美国各地,并搭配安装服务,提供顾客高效率、高产能的零配件组合。去年经由顾问辅导,导入精益生产,运用LSS 的DMAIC改善步骤,调整生产线为U型生产,产能增加一倍,生产效率提高35%,并有效降低人工成本。

(二)改善过程

1.设定(Define):明确的问题陈述

案例公司近几年的产销作业部门沟通协调不佳,成品、半成品堆积多,仓库库存多,生产计划与管制、库存管理及採购供应链管理…等常出现问题。另外因生产线布置全部为直线型,生产流程分前置作业、组装与测试、包装三个工作站切开来作业,生产搬运及等待时间浪费时间多,产能一直无法提升,生产效率低造成产品製造成本高。

2.衡量(Measure):数据收集

依据案例公司主力产品的生产流程,有些零组件要先上胶待乾,因此前置作业必须分开来準备这些零组件,组装与测试站因有机器设备的限制,通常是瓶颈站,包装则用直线型生产线布置作业,经过统计分析各工作站投入不同人力分开作业,平均每天产能 = 1267件/天。

3.分析(Analyze): 找出缺失的根本原因

案例公司运用要因分析图找出产能不足的原因,主要在工序的排程问题与空间不足,造成的因素有备料过多、搬运时间浪费、等待时间浪费…等。(参阅图2.)

图2.案例公司要因分析

.png)

4.改善(Improve):进行有效改善

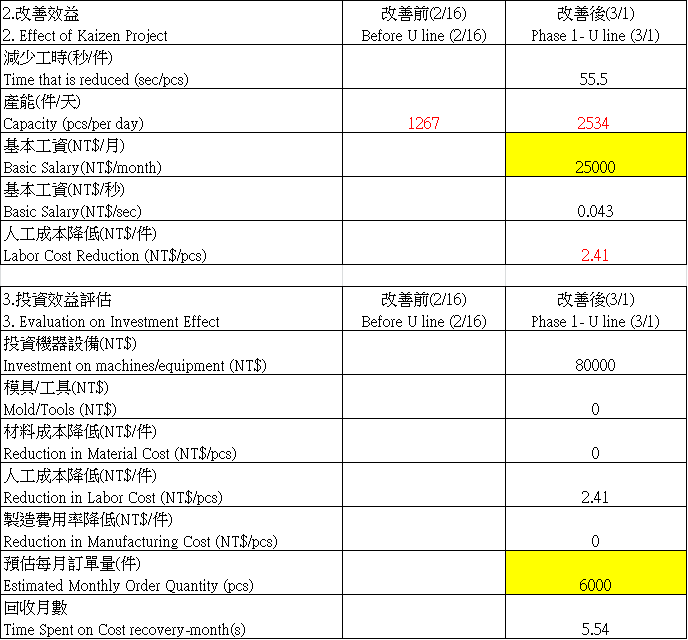

经由内部检讨与外部辅导建议,案例公司改变生产流程将工作站的配置改为一个流的精益生产方式,工厂布置将两条直线生产线改为U型生产线,原本测试工作站则结合到U型生产线内作业。改善后减少现场堆积的半成品及物料,生产空间也因5S及精益生产的导入变得宽敞。改善后增加测试机器及人员配置,经过统计分析,平均每天产能 = 2534件/天。投入人力虽有增加,但整体的成本效益对案例公司仍有利。(参阅表2.)

表2.案例公司精益六标準差改善效益

.png)

注:1.基本工资与每月订单量为预估值

2.改善前价值溪流:前置作业→搬运→等待→前段组立→搬运→等待→测试→搬运→等待→后段组立→等待→包装→成品

3.改善后价值溪流:前置作业→等待 →U线生产(前段组立→测试→后段组立→包装→成品)

4.生产量(件)为相同产品订单数量: 2/16日(3498pcs)及3/1日(1116pcs)两批订单,后续无相同产品的订单。

5.增加人数主要在调整生产线平衡降低瓶颈时间,改善前16人产能(1267pcs/天),改善后21人产能(2534pcs/天)。

5.控制 (Control): 持续保存其成果

改善后的精益生产作业方式对于案例公司已经呈现效益,解决产能不足的问题后,产销作业协调问题、工厂的成品、半成品堆积问题也改善许多。事后案例公司已将製程改为U型生产线,持续应用在其他产品。(参阅图3.)

图3. 案例公司工厂布置改善

.jpg)

六、结论

精益六标準差是藉由快速改进顾客满意度、成本、品质、流程和追求股东最大利益的方法。简言之,精益六标準差就是要把产品或服务做得又好又快。精益和六标準差必须融合的原因在于精益方案并未利用统计性数据来控制流程品质而六标準差本身无法大幅改进流程速度或降低投入成本。因此融合后的流程改善效益会更高。

目前企业除了品质要好满足顾客要求外,通常是如何提高效率与降低生产成本。在作法上,须先找出公司内部的重要流程,并以品质和速度为中心思想,选择适当的专案并以适当的改善工具来执行专案。精益改善能消除流程的各种浪费,加速价值溪流;如再利用六标準差的DMAIC方法来分析与解决企业面对的各种问题,即可达到六标準差结合精益方法的综效,如此不只能增进顾客的满意度与忠诚度,也能直接增加企业的财务效益。

七、参考资料

1.精益六标準差方式导入试产品之效益评估—以电感器为例,郑春生/曾彦文/郑慧萍/黄国格2008 International Symposium of Quality Management, Kaohsiung, Taiwan

2.应用精益六标準差建立TFT-LCD 组立製程库存管理机制, 萧柏年 2011