2008年金融海啸像经济瘟疫蔓延到世界各地,先进国家为确保国家经济发展,绞尽脑汁订定抗衰起振产业对策,被忽略多年的製造业对经济重要与贡献度重新受到重视,尤其美国先以货币政策、外交手段、…治标虽获得短暂效果,在中长期国家经济振兴方案,提出AMP(Advance Manufacture Plan)期望从40、50年前,陆续外移的製造业能返回美国,以舒缓国内失业率高衍生的社会问题,製造业返国方式绝不是以往外移模式直接返回;德国基于国家产业核心精密机械及资讯整合能力领先,以国家提出第四次工业革命政策,强调在未来产业发展的複杂型态,标榜以德国自动化与资讯整合专业,能为各国企业提供智慧生产服务解决方案;强调从大数据分析 (Big Data)、物联网 (IOT-Internet Of Things)、智慧化设备及机器人IR(Intelligent Robot)实现虚实整合CPS(Cyber-Physical System)的经营管理;我国製造业虽已具有相当专业基础,但在经管与技术整合仍有许多须再强化,经济部工业局以务实的思维,融入美国、德国、日本、...等先进国家製造业政策主张,衡量国内期企业对未来发展需求,强调精益生产、消费与服务强化企业体质,并结合德国工业4.0与美国先进製造计画精髓,提出製造生产力4.0产业转型升级政策,期望增进企业能量确保在全球竞争力与价值。

我国GDP重心虽然已从製造业转为服务业多年,受天然资源匮乏限制仍必须仰赖国际贸易,虽近年来政府大量倡导服务业品牌化、高值化与国际化,国际贸易仍须仰赖製造业外销为主,又面临国内劳力人力已过最高峰(2015年为高峰),在出生率降低、人口结构改变下未来劳动力供给急速下降,以现有下降幅度若维持GDP、外劳人力、人年均产值不变下,我国生产毛额2020年将较2013年减少1.37兆元,如果GDP年成长1%我国劳动人力缺口为171万人,若GDP年成长2%劳动人缺口为182万人,若追求每年GDP成长3%劳动人力缺口达196万人;在国人都期望GDP持续成长下,2020年劳动人力缺口约占现在就业人口的17.72%,就是纵然企业有能力接单也无法生产出货;若要继续依赖核心的製造业外销,务必要改变製造与劳动模式与条件,智能生产与智慧製造是无法避免的变革,参照世界先进国家及国内需求所倡导智能生产,才能解决未来劳动力不足困境;换句话要追求持续GDP成长,务必从劳动人力年均产值提升为手段,面临劳动人力不足要把劳力转换为脑力,把原来只是协助生产的机器设备,找出设备操作因果关係与参数,透过感知器把机器设备操作情况,以物联网传递到电脑系统进行彙总、统计、分析,除及时监控设备运作状况更要给予智慧判断能力,在设备加工后的工件以自动量测记录,并依检测资料及时反馈,判断机器设备运作是否合乎规定,再进一步设计设备运作实的自动调整机构,当加工出来的工件产生偏差时,机器能自动调整相关操作参数,让机器功能自动恢复到正常操作要求。

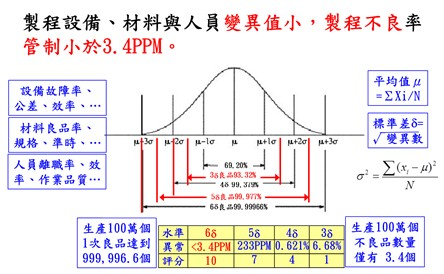

智慧机器运用在经营管理,须以精益生产、管理、服务观念,实现精益消费理想做为智能生产的根基,智能生产理想是以1人胜过原多人的生产加工,并连结到完全满足多元化市场需求,初步听到的人都会觉得像在作梦,要面对急遽变化的劳动力严重缺乏,对企业未来生存与发展刻不容缓,相信有许多企业既期待又担心是否能实现;虽迈向智能生产仰赖智慧型机器设备是无法避免,设备投资面临难以预测需求与庞大的投资,更重要的是光靠设备投资更新绝非良策,应从产品设计、生产、供料、销售及服务精益管理思考,务必要在多变的市场需求都能满足下,所有参与者产品生产提供者,如加工、生产、设计、配销、…等存在的浪费持续削减,要从企业内部精益生产与管理着手,再扩展到整体供应链厂商都具备精益管理思维,才能解决产品製造过程原材料、设备及人员操作的变异,进而促进製程品质变异最小化;价值链整合先从原物料标準一致化着手,要把产品所需的零组件规格明确订定,除了一般原物料的材质、化学、物性、特性、尺寸规格、公差、…等,更要从产品品质检验规範、设备、仪器、方法、…透过协作确认,上下游厂商之间有共同规範可遵循,才能进一步产生经营理念与价值观融合,供应商与客户之间不需要再重複抽验检验,避免製程间产生检验遗漏导致不良品影响下游品质,以落实製造生产力4.0的理想,要从原料来料变异控制在无缺点的境界,设备零组件品质与信赖度也要趋于零故障,更重要的是人员的品质观念与工作品质须达到完美完瑕;表面上是以产品生产製程间1次良品比率衡量成熟度,以及对客户承诺产品信赖度要达到6标準差水準,即产品在所有製程生产不良率与客户失效率都要低于3.4PPM,指每生产100万件产品製程总不良品要少于3.4件,且出货100万件至客户不良品要低于3.4件;为分辨各企业推动製造生产力4.0,CPC规划以10分量表来衡量企业精益管理水準,对智慧製造成熟度评量如下图。

初期先以执行的结果来衡量,产品所有製程生产品质管制水準在6标準差(不良率3.4PPM)为10分,製程品质管制在5标準差水準(製程不良率233PPM)7分,製程品质管制在4标準差水準(製程不良率0.621%)4分,製程品质管制在3标準差水準(製程不良率6.68%)1分,製程品质管制小于3标準差水準(製程不良率大于6.68%)即为零分;在此区间评量时依此比率评分:如不良率79.9PPM评为9分、156.5PPM评为8分、0.2225%评为6分、0.4217%评为5分、2.641%评为3分、4.66%评为2分;因製程管制水準牵涉範围广泛複杂,若要能稳定持续务必要从原材料不良管制、设备性能管制及人员操作方面着手,可参照以上管制标準逐步改善迈向理想境界。

製造生产力4.0评量虽以评分数高低衡量成熟程度,但其目的是指引企业朝向经管追求零缺点努力,可以把德国把工业4.0模糊的产业发展更具体化,找出企业迈向理想的未来方向,可能需要10年或许需要更久时间,企业经营只要朝向对的方向,又能比同业更快速精进,才能确保本身核心竞争力与价值;登高必自卑行远必自迩,企业要迈向製造生产力4.0理想,要从基础的精益生产管理着手,建立单件流(One Piece Flow)生产观念与製程模式,让所有无法达到畅流的瓶颈因素浮现,经过团队持续创新突破削减浪费,扩展到各製程中以同步化生产,缩短前置时间降低库存,所有影响製程的问题与浪费获得改善,无论前后製程或各支援单位,均以JIT观念与思维建构生产后勤支援体系,塑造高度弹性与快速反应市场需求的拉式生产体系,才能有效把精益生产链结到精益服务,落实精益消费理念,创造消费者与服务者双赢的经营模式。