精益生产(LeanProduction)

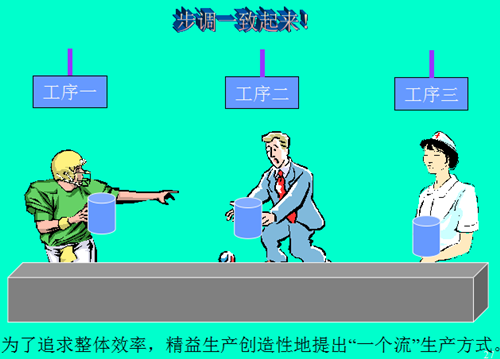

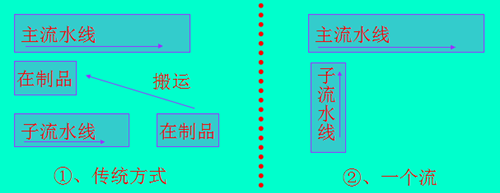

精益生产方式的核心思想之一,就是要尽量使工序间在制品数量接受于零,也就是说,前工序加工一结束(合格品),应立即转到下一工序去。生产、搬运和运输工序合为一体。

1、何为“一个流”

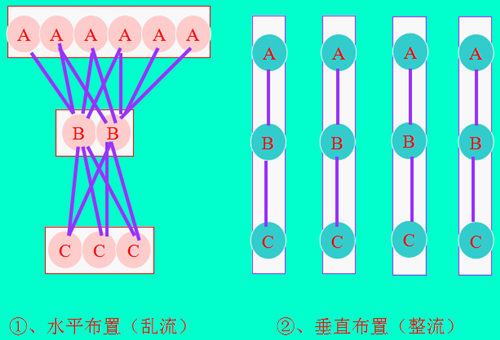

传统生产布局:设备通常布置是采用机群式布置(即水平布置),即将同一类型设备布置在一起,如铣床设备区、攻牙设备区、成型设备区、包装区等。这样物品必须在每个作业区之间搬来搬去,形成搬运浪费。为了减少搬运浪费,就认为每次搬运越多越好,因而形成了批量越大越好。因为批量,必须等每批生产完才能搬到下一工序,所以各工位加工出来的产品堆积在设备旁,产生大量在制品,并且使工序间的生产联系和管理工作复杂化。前批未加工结束前,后工序无法得到所需的零部件,必定造成等待,以致生产周期拉长。此外,因为认为要充分使用设备,所以前工序完成的在制品,只要下一工序的某一台机器设备有空的话,就安排进去,造成每一批产品都有可能在每一台相同设备中生产,而形成乱流的生产现象。工序越多,设备越多,乱流的程度就越高,因此增加了对不良品控制与现场管理的难度。

所谓“一个流”生产,是指将作业场地、人员、设备(作业台)合理配置,使产品在生产时,每个工序最多只有一个在制品或成品,从生产开始到完成之前,没有在制品放置场地及入箱包装作业(是指从毛坯投入到成品产产出的整个制造加工过程,零件始终处于不停滞、不堆积、不超越,按节拍一个一个流动的生产方式)。

为了实现“一个流”生产,必须将设备的布置进行调整,不是按类型,而是根据加工工件的工序进行布置(称为垂直布置),形成相互衔接的生产线。

作业区中设备的布置一般采用“U”型,目的是使作业区的入口与出口接近,消除作业人员完成一件产品后从出口返回入口的步行浪费。

此外,“一个流”生产有两个明显特征:一是零件一个一个地经过各种机床设备进行加工、移动,不是一批一批地加工、移动。二是作业人员随着在制品走,从作业区的第一个工序到最后一个工序都是该作业人员操作。此种方式,因为各工序衔接在一起,前工序做完一个在制品,就可立即“流”到下一个工序继续加工,所以工序间几乎没有搬运距离,也没有在制品,因此在制品数量可以大幅度降低,生产空间也跟着减少了。不良品一旦发生,就可立即发现,而且很容易地确认出是哪一台机器、哪一个作业者做出来的,这有助于消除不良品。更重要的是生产周期大幅度缩短,更能满足市场多变的需求,同时也不必为每台设备单独设置入口和出品存放区,场地也节省许多。

2、“一个流”生产的8大要点

①、单件流动(就是做一个、传送一个、检查一个,将原材料经过一个个的加工工序而做成成品)

避免以批量为单位进行加工

应逐个完成零部件在相关工序的加工

②、按加工顺序排列设备

放弃按类型进行设备布局,而是按工序进行设备布局

避免“孤岛”设备,尽可能使设备的布置流水线化

按单件流动,搬运上的浪费就显露出来。原来以20件为一个批量在各工序之间搬运,现在每做完一个就搬运到下一个工序,所以搬运浪费就增加了20倍。传统的想法认为不能按单件流动,,然而精益生产思想,却提示这是设备布置不当造成的。解决之道,就是将机器设备按加工顺序排列,这样就消除了搬运的浪费。

③、按节拍进行生产

生产并不是越快越好

过快会导致“库存的浪费”

按客户的需求,适时、适量、适物

必须按事先计算的节拍进行生产

在制品就象河中的小船,非常平稳地顺水流动

产品经过不同的工序设备而流动下去,如果各个工序生产速度不一致,就会在各工序形成在制品堆积,破坏单件流动。好象河流,在流速不一样的交汇点会形成积水混浊现象,就称为浊流生产现象。消除浊流现象,就必须将各制程生产速度都保持在相同的“节拍”,即生产的同步化,就要示追求“整体效率”,而非“个别效率”。

④、站立式走动作业

实施站立式走动作业是实现“一个流”的基础

在最终实施“一个流”生产时,更要求一面走动,一面进行加工动作的所谓“走动作业”方式,而非站在原地不动的站台票立式作业方式。

按加工顺序排列设备

直线布置不好,因为加工完成返回起点时存在“步行的浪费”

应按“U”形或“O”形排列

在“一个流”生产中,是将原材料经由一次一次的加工而制成成品,作业人员必须顺着加工顺序而走动下去。如果设备的布置排成直线式,由一端投入生产,再由另一端生产出来,那么作业人员就会有空手走向投入点的动作浪费,为了减少这种浪费,就必须将生产的投入点(INPUT),即材料的放置点与完成品的取出点(OUTPUT)的位置尽可能靠近才好。这叫做“IO一致”的原则。为了达到“IO一致”的原则,生产线的布置就排成“U”字形。“IO一致”也可应用在机器设备的设计上。

⑧、作业标准化

进行作业标准化

定期检查

以人的操作为中心,去掉徒劳的、浪费的动作,把真正有意义的工作汇集起来,编制出顺序,使之在同样条件下能够反复进行操作,并且与机床的配置和时间相符合。尤其在精益生产方式中,设定标准作业的人并不是IE的成员,而是现场的监督者,而且监督执行、修改也是监督者的责任。