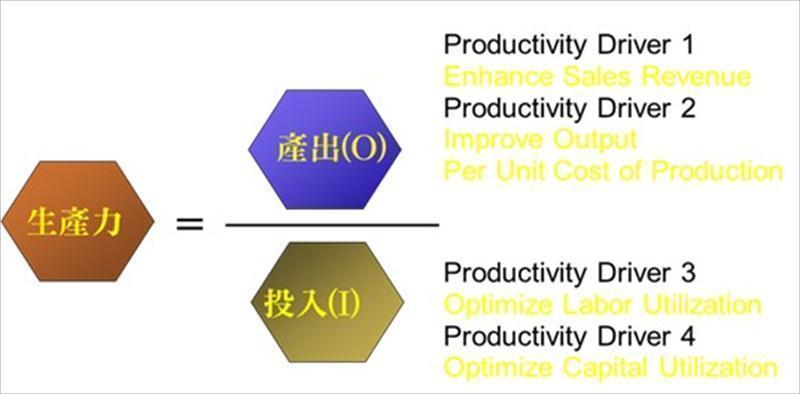

壹、 企业生产力提升趋动四因子

过去两三百年来生产力之定义自始自终没有改变,都被衡量成产出与投入之比率;而有关生产力产出构面之趋动因子(1)增加营收(2)改善每一生产成本之产出;与投入构面之趋动因子(1)劳动力利用最佳化(2)资本利用最佳化(如下图所示),虽历经不同情境演绎,仍维持其长久以来,受产学各界共通认知之一般。只是生产力之意义与概念,却随着环境的改变,在不同的时空背景下,被赋予不同的意涵,从最基本之製造生产力、设计生产力、服务生产力、知识生产力、资讯生产力到今日工业4.0之智能生产力,历经各阶段之时代变迁,不断诉说着产业生产力之新意。

贰、製造业生产力4.0计画

一、推动之行业範畴

为配合不同产品之製程效率,以追求更高之製造生产力,工业局以製造程序与产业特性之不同,选定组装业、流程型製造业、PCB产业、自行车业、航空零组件、加工机产业及纺织产业等几个产业,拟定个别推动方略,另依每一产业所需运用之4.0科技要素,如大数据、物联网(IoT)、云计算,组成各种SIG(Special Interest Group)共同推动。

二、4.0生产线诉求

一般而言,製造流程与机台布置结构可归纳为零工式流程(Job Shop)、批次流程(Batch Shop)、装配线(Assembly Line)、连续流程(Continuous Process Flow)等等型态,例如医院、汽车修理、机工工厂以及金属工件之生产,属于连续流程方式。而机械零组件则可能经由车床、镗床 、钻床、磨床等加工程序。针对製程布置型态,也有学者依产品布置(Product Layout)、固定位置(Fixed-position)等方式分类,其中如火箭装配、飞机装配、造船、造桥、大型发电机等产品之生产因工件物庞大,只能以工作站(Workstation)方式,固定位置布置;而机械零组件,一般通式製程分成进料、铸造、粗製、剪断和沖孔、精製、去毛边、加工、喷漆、最后装配、包装和运送等连序工序为之。弹性製造技术(Flexible Manufacturing Technology)可因应小批量(small batch and unit production)生产等大量客製化(mass customization)需求;而传统製造技术(Traditional Manufacturing Technology)则善于处理大批量等规模生产(large batch and mass production),有关技术弹性(technology flexible)与製造弹性(Manufacturing flexible)之间的关係是製造生产力能否有效彰显的关键。

根据Pao-Cheng Chang and Hsi-Chin Lin(2015)之研究指出,组织运作供应链之管理能力、组织在製造弹性之努力程度,以及组织在产品直通率之追求程度均会对生产资源之配置效率产生影响,而生产资源之配置效率最终会反映在製造属性之企业生产力上。传统製造业之生产要素,包括资本、土地、厂房、设备等等。

当今随着科技与生产模式改变,例如位于城市之智慧生产,高精度高品质多种少量之智能产品,以及绿色生产等Social Manufacturing的发展,生产空间,就不再那幺重要;同样的,由于企业之品牌、专利、商誉与人才等智慧资本也随时空演进,逐渐取代传统之资本观,此一生产力价值观的转变,将主导4.0生产与服务态样之前瞻演进,应为政府推动生产力4.0计画之决策者,厂商与知识或技术服务业者,重要之发展指引。

参、製造业生产力4.0推动作法之我见

一、愿景策略与绩效构面

(一) 拟定明确而合宜之生产力4.0计画愿景、目标。

(二) 以SIG结合TWG(Topic Working Group)手法,召集企业、资服、技服及管顾业者,对未来2至5年企业提升生产力议题与需求再界定。

(三) 以生产力成熟度(readiness)指标进行企业现行生产力状态评量

1.理念:欲获得何种绩效,就得建立何种绩效衡量指标

2.策略群组

依不同产业之产品属性,就其生产机台布置型态而言,重型发电机如长兴电机,大型航空零组件如汉翔航空都使用工作站方式,以人就物;笔记型电脑如华硕,智慧型手机如宏达电,採流程生产方式;纺织业如宏远公司成衣部门採天车方式;自行车业如巨大、PCB如欣兴电子大部份採连续流程方式;加工机产业如庆鸿机电採零工式流程及工作站混合方式,分成四个群组(clusters),分别拟定不同之生产力提升方案。

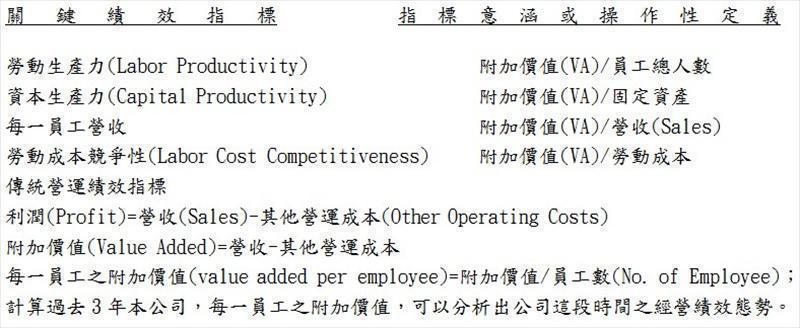

3.製造业生产力4.0衡量之关键绩效指标

拟定可明确衡量之产业生产力关键绩效指标,兹将贯用之指标及其意涵或操作性定义表列如下:

由上面所述观察发现,生产力4.0更重视附加价值的概念,不论B2B之工业行销或B2C之消费者行销,其实也有越来越多製造业者能善于利用消费者共同参与生产(customer as co-producer)之DIY概念,藉以提升生产力之附加价值。

盖因更多顾客的参与就有更多的创意(如许多软体厂商将阳春版的规格与内容公开于网站,鼓励使用者加入修正意见),更多的创意就会造就生产力更高的附加价值,此即生产力当前及未来从Community到Social的拓展领域,也印证从规模经济到範畴经济,生产力提升之新意。

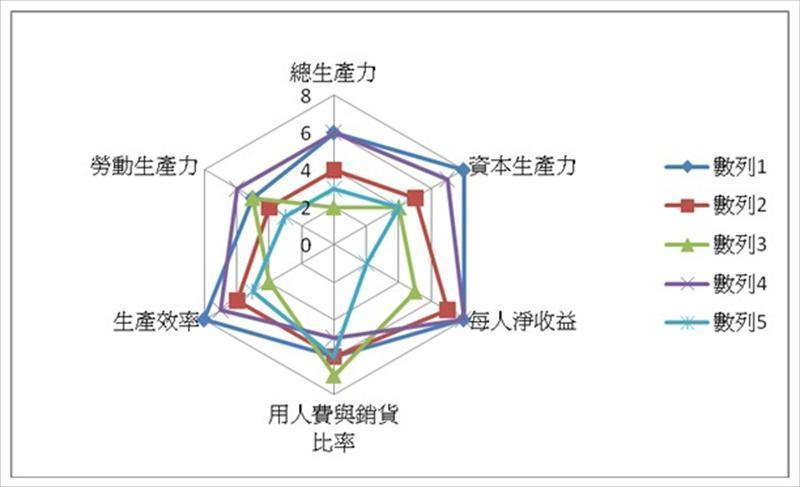

在探讨关键绩效指标的同时,若要能在既定时程内获取既定成效,笔者呼应早先多位产业领袖之高见,那就是:在计画肇始之际,应设法消去或淡化那些诸如计画广宣、认知唤起等非绝对必要之KPI,才能集中有限资源,一鼓作气,戮力于生产力4.0计画之推动。兹将生产力几个关键性指标之评量,以雷达图示意如下:

二、理念思维构面

推动生产力4.0计画,在理念与思维方面,要有典範转移(paradigm shift)的全新心态,从传统之製造思维朝向创新思维(from product paradigm to innovation paradigm),以生态价值网(Ecosystem value network)理念,选择产业龙头(industry hub)为建构4.0模式之先导(pilot)对象。

三、产业辅导构面

1. 4.0精益管理需求前提:製程弹性不足将导致精益生产与管理能力不良

当前一般製造业存在几个认知与作业缺口,那就是:5S认识不足、整流化不足、合理化不足、物流与资讯流规划不足,这些不足缺口会影响在製品直通率,在製品直通率不佳,除了会增加线上库存之外,也会降低製程弹性,无法缩短产销Lead Time;既无能应付短交期订单,更遑论多种少量之大量客製化订单,终究无法达成生产力4.0之既定目标。

2. 精益生产与管理三部曲

台湾製造业应考虑以Start、Growth、Jump等三部曲(如下图),促进供应链走向製造精益,例如应用精益六标準差、品质机能展开(Quality Function Deployment)、价值流分析(Value Stream Mapping)、快速换模(Set up improvement)以及低成本自动化等等改善工具与方法,于工业局选定之各种行业之精益製造与管理议题上。

3. 注入製造4.0科技因子,以建构智慧化工厂

(1) 充分运用物联网与实虚整合系统于智慧生产线上

让生产线上各生产设备均能运用平行作业机制,而机器对机器(M2M)也可透过IP相互沟通,甚至零件、半成品、机台及完成品间,都能够透过相容之沟通介面及通信协定(communication protocol),彼此沟通,达成同一条生产线能生产不一样零件之诉求。换言之,如何应用群组技术,将零组件以群组化加以分类并投产,藉以有效解决多种少量之大量客製化需求,是製造4.0之首要诉求。此外,有些4.0议题则可积极探讨,由管顾、技服等业者一齐解决。例如:生产线各机台使用M2M概念透过IP相连,因此精益生产之看板将被以另类智能方式取代或改变,藉以增进在製品之直通率。智慧工厂之特性如机台设备之可适用性(adaptability),资源效率化(resource efficiency)及人性化( ergonomics),顾客与业务伙伴间在业务与价值流程间之整合。以智慧软体强化原有拉式(Pull)生产方式,即智慧排程及製令之推式(Push)概念,与丰田式拉式方法进行瞬间及时double check,更能缩短製造週期。

(2)为了要达成系统虚实化CPS之策略目标,需先经由价值网路水平整合(Horizontal integration through value networks),跨越全方位价值链(cross entire value chain integration)做到端点对端点(end to end)之数位整合以及网路製造系统之垂直整合。

(3)倘若将当前4.0智能生产所架构之数位资讯整合平台,与1990年欧洲电脑整合製造(CIM)协会颁布的三个整合层级加以对照,4.0智能生产所架构之数位资讯整合平台,企业层如ERP、PLM、SCM、MES等系统以及管理层如产销循环与BPR流程可统合等阶于CIM之应用整合层;操作层如DCS、SCADA,控制层如PLC、HMI,现场层如各种製程设备则可一併等阶于CIM之实体整合层;而4.0推动最高的极致,仍然不脱企业经营成果的最终体现,那也呼应并完全等阶于CIM之经营整合层,若能将此两种不同年代、不同企业永续发展之观察角度加以精準比对,除了有助于了解2.0、3.0到4.0的发展轨迹,更能对生产力4.0计画之推动有所助益。

(4)以系统整合(System Integration)观点,统合顾问服务及技术服物业在 知识力、创造力、即时力等3力之辅导能量;建构企业经营管理合理化、资讯化、自动化等3化基础,应用生产力提升(P)与品质改善(Q)手法,以4.0精益管理为经,4.0科技因子当纬,成就製造业生产力4.0,才能有效缩短4.0计画目标实现之时程。

四、智慧工厂之投资评估构面

基于投资报酬率及资本生产力考量,避免业者盲目投资,政府应以政策鼓励技术服务业者,开发「一种平台多种应用(one platform many application)」之解决方案。在省钱、省时、降低複杂性、降低风险种种因素考量下,开发适合各种产业需求之智能设备,最终能经由製造智慧化而使技服业者因而赚钱。

五、组织发展构面

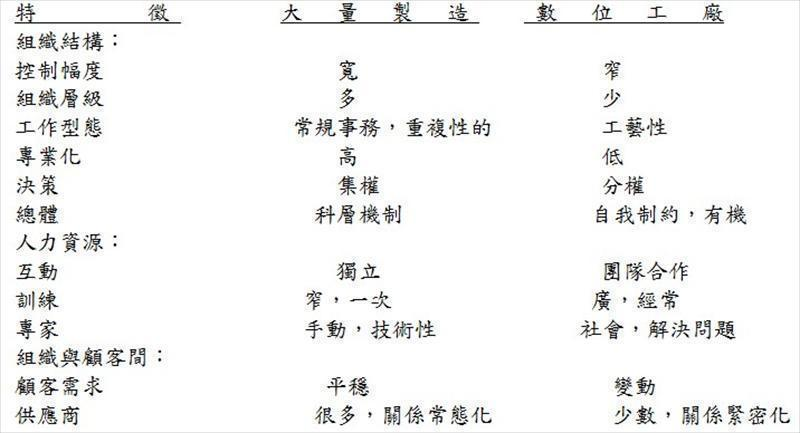

以组织再造手法促进组织精益,实现数位化与智慧化工厂之理想。对照过去美日如奇异电器、福特汽车、日立电器等等老牌优质企业,面临新营运模式「贴近市场、快速决策」之需求下,除了生产线之设备必须提升到4.0的水平外,在企业

组织之结构、人资、与客户间互动等各要素上,也得进行积极变革,才能因应整体4.0之新风貌。兹将Patrical L. Nemet Z. and Louis W. Fry(1988)对大量製造属性之组织与数位化属性之组织,有关组织特徵之比较,表列如下:

肆、结语

2014至2015年间,由德国启动有关製造业第四次工业革命,令美国、日本、韩国、中国及台湾,相继推出名称不同却有着让製造业再次升级转型诉求之类似计画。仔细观乎各国不同之推动策略,不难窥见其中隐含着浓浓之竞争于製造业未来的宏观企图。美国曾执全球製造业牛耳,其后,基于全球比较利益之分工原则,逐渐以服务业发展取代製造业;这回,总统欧巴马力主要重新找回美国製造新精神,的确,德州页岩油之大量开採、加州硅谷智能工厂之再度兴起,都呈现不一样的美国製造新风貌;日本除积极着眼于生活产业智能化与精緻化之创新外,更揭示要藉着3D列印之技术突破与有效取代策略,省下每年上千亿美元之传统模具铸造,以奠定日本製造再起的品牌形像;主导全球「韩流」盛极一时,后起之秀的韩国,也在直属总统管辖之科学技术政策发展委员会推波助澜之下,擘划出新一代製造业再创新的宏伟计画;而中国大陆何尝没有雄心壮志?它藉着2025製造计画的出抬,大胆宣示有能力成为製造一等强国的决心,见诸其一带一路及135政策之隆隆启航;台湾这一年来面对红色供应链的崛起,有着难以形容、既爱又恨的无奈感受;于今,在欣慰于政府及时布建产业生产力4.0计画之余,个人不才,本诸多年来推动台湾产业自动化赤子之心,斗胆提出上述推动浅见,期能抛砖引玉,见到更多领域先进之高见,共襄盛举,是则,台湾甚幸!