对工程能力(Cp=Capability of Process)进行改善,为生产均一品质产品(6 SIGMA产品)的生产方式。根据标准作业书的作业,重点管理点管理,基本遵守,工序条件管理,计量及测量器的可信度确保等进行的生产活动。

【适用企业类型】

(1)适用于客户投诉较多,生产过程品质不稳定的企业;

(2)产品型号多,品质问题频发;

(3)人员流动大,标准难以固化。

【项目导入理由】

每天面对客户投诉,面对同样的品质问题,如何有效管理品质,防止相同的问题再发,如何让新进员工快速掌握操作技巧,保障关键品质控制点,导入标准品质生产管理可通过高标准一致的工作过程品质保障最终产品的高品质。

【项目期待效果】

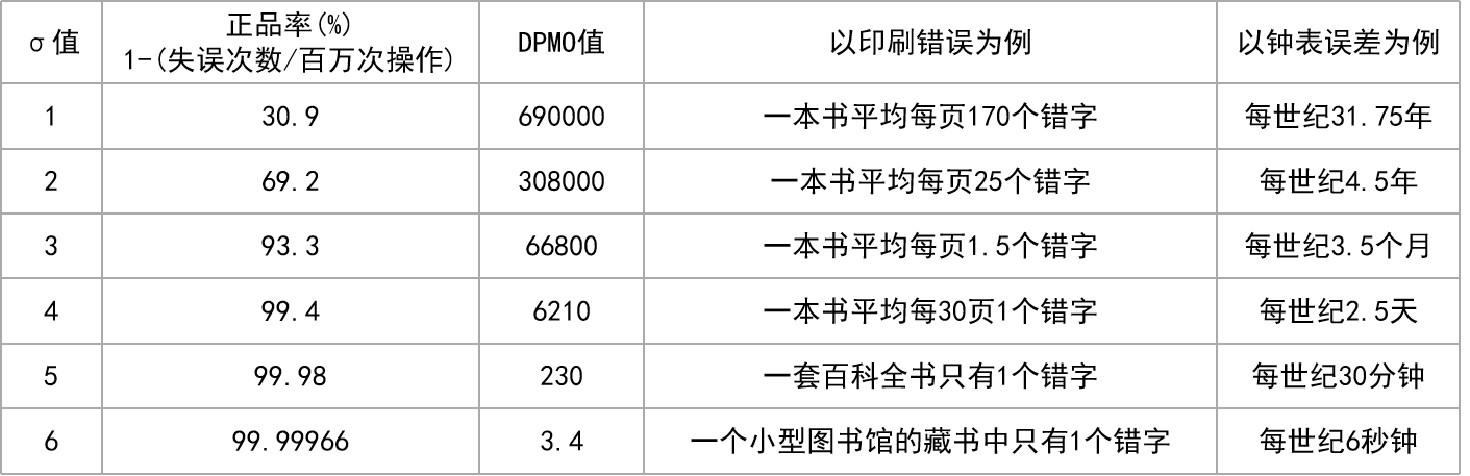

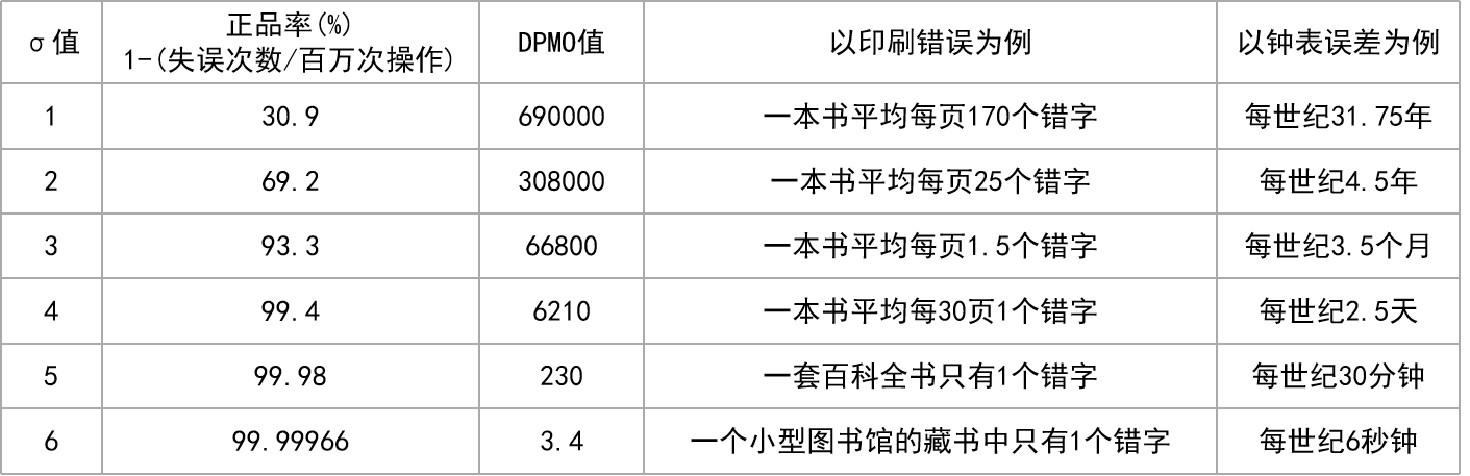

员工品质意识明显增强,品质观念、品质方法深入人心,形成人人讲标准。通过设定标准,分析及评价数据,建立反馈系统等,将工序的INPUT/OUTPUT(输入/输出)散布改善到6σ水平。

(1)不管是谁,都要按照相同的方法进行作业;

(2)不管是谁,也要出现统一的结果;

(3)不管是谁,也要在目标成本内制造。

(3)不管是谁,也要在目标成本内制造。

质量管理工具的应用,如产品系列QC工程图的建立、品质Q-Test、Audit实施等;

对生产过程各工序进行过程管理与改善,根据标准作业书的作业,重点管理点管理,基本遵守,工序条件管理,计量及测量器的可信度确保等进行的活动,打造为生产均一品质产品的系统生产管理方式。

【实施原则】

(1)标准化:所有的生产过程及结果均有标准可遵守;

(2)差异化:针对最终品质影响度层别为不同管理方式;

【部分改善案例分享】