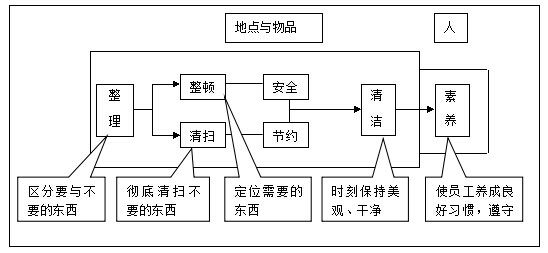

推行7S现场管理是管理作业现场的重要手段。通过整理、整顿、清扫、清洁、素养、安全、节约等活动,消除生产作业现场各种不利因素和行为,提高生产作业效率,保证生产任务顺利完成。

一、7S现场管理的起源和含义

5S(整理、整顿、清扫、清洁、素养)起源于日本,1955年,提出了“安全始于整理、整顿,终于整理、整顿”的口号。

7S现场管理方式,适用于对企业办公室、车间、仓库、宿舍和公共场所的管理,包括对人、机、料、法、环的管理,对公共事务、供水、供电、道路交通的管理,以及对人员思想意识的管理。不仅能够改善生产作业环境,而且能够提高生产效率、改善产品质量、提高服务水准、鼓舞员工士气等,是减少浪费、降低生产成本、提高生产力的重要手段。

二、7S现场管理的构成要素

|

构成要素 |

说明 |

概括 |

|

整理 |

区分必需品和非必需品,定期处置非必需品 |

要与不要,一留一弃 |

|

整顿 |

定位必需品,明确数量并准确表示,减少查找时间 |

合理布局,省时省力 |

|

清扫 |

保持岗位无垃圾、无灰尘、干净整洁 |

清除垃圾,美化环境 |

|

清洁 |

将整理、整顿、清扫进行到底,维持前3S成果,并使之制度化、标准化 |

形成制度,贯彻到底 |

|

素养 |

培养遵守规章制度、积极向上的工作习惯,行程文明作业和团队精神 |

养成习惯,文明作业 |

|

安全 |

清除事故隐患,保障员工人身安全,保证生产正常运行 |

规范操作,安全第一 |

|

节约 |

合理利用时间、空间和能源,发挥其最大效能 |

物尽其用,提高效率 |

7S现场管理中,整理、整顿、清扫是进行日常7S活动的具体内容;清洁则是对整理、整顿、清扫工作的规范化和制度化管理;素养要求员工培养自律精神,形成开展7S活动的良好习惯;安全则强调员工在开展前5S活动的基础上,实现安全化作业;最后,开展前6S活动的目的之一还是节约,减少浪费,降低成本。

推行7S,目的在于创造良好的工作环境和提高员工的整体素质,即“人造环境、环境造人”。

推行7S活动能够消除工作环境的脏、乱现象,保持工作现场井井有条,不断提高工作质量和效率。激发员工的士气和责任感,提升企业的形象和竞争力。

推行7S活动的过程中,生产作业现场的基层管理者应以身作则。

7S活动只有开始,没有终结,需要全员的共同参与。

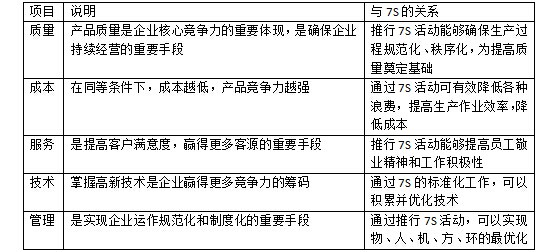

四、7S现场管理与企业管理

7S是现代企业管理的基础,追求利润和创造社会效益是企业永恒的目标,必须从质量、成本、服务、技术以及管理这5方面着手。

推行7S活动的作用

7S活动能促使质量、成本、服务、技术以及管理这5个要素达到最佳状态,从而实现企业的经营目标。