|

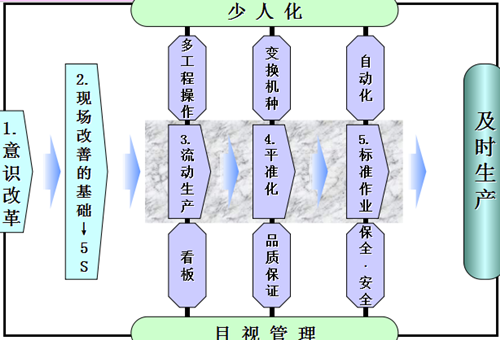

如何做精益生产

推进顺序1

推进顺序2

推进顺序3

多工程操作

为了对应市场不断变化的要求,力求以更少的人对应生产,以降低成本。

①.明确划分人与机械的工作,作业者尽可能让机器独立作业,人与机械保持分离状态。

②.生产线作成U字形,机械设备改成自动化。

③.将离岛型的机器集中在一起,对于生产量而精简人员,做到少人化。

④.站立作业要彻底实施。

⑤.作成工程联系计划表,培养技能多样化。

推进顺序4

少人化

为了对应市场变化的要求,以更少的人对应生产,以降低成本。

①.在设备或机械上,加装轮子,是其可以简易移动。

②.不要有孤立的机械配置,集中在一处作业,使生产线形成多工程操作。

③.标准化任何人都可以操作的简单作业。

④.训练员工成为掌握多种技能的能手。

⑤.摒弃以工程定员的思想。

推进顺序5

平准化

计划安排好出产产品的品种、数量的时间及种类。

①.将月产量、日产量换算成循环时间(循环钟)。

②.以“循环钟”为基本,作成周期表。

③.缩短变化准备及零件更换(机种切换)的时间。

④.生产流程标准化。

推进顺序6

自动化

导入一种结构,使机械设备在生产中,不会发生不良,及时无人看守,机械本身也能产生附加值的“自动机械”。

①.一切加工动作,全由机械进行,保持“人与机械分开”的状态。

②.无人监视的情况下,一旦发生不良,机器马上停止。

推进顺序7

变换准备时间

指从上一个加工完成以后到下一个加工良品产出之前的时间。包括替换模具、车削物、变更基准作业。以及装配物、零件等变换作业。

①.需彻底实施5S基础。

②.准备时间:内部准备时间+外部准备时间。

推进顺序8

品质保证

指为满足顾客所要求的品质,调整完善人、物、设备及生产方式,保持品质无懈可击的综合体系。

①.即使只生产一件不良品,也应该当场究明原因并予解决。

②.消除库存、搬运、停滞的浪费,有效地制造产品。

③.将目前的生产方式“表格化”,定为标准作业。

④.一个个的制造,形成无不良的自动化生产线。

⑤.不将不良品送到后工序。

推进顺序9

看板管理

是作业指示及零件调配的依据。

①.后工序至前工序拿取已被前工序用毕的看板。

②.前工序只要生产后工序取去的数量。

③.看板与现品一起流动,彻底执行目视管理。

④.为避免生产误失,消除浪费,生产实施平准化。

⑤.尽量减少看板的数量。

推进顺序10

目视管理

是指让大家一看就明白何者正常、何者有异常、何处有浪费的管理。

①.以红牌作战与看板作战进行目视的整理、整顿。

②.利用指示灯传达工程异常、零件供应、刀具交换等讯息。

③.制作生产管理看板,使大家知道生产线的作业状况或停止内容。

④.标志现场不良品区。

推进顺序11

保养·安全

保全指保养机械或设备,使之不发生故障,提高机械可利用率。

安全指设计防止事故或者灾害发生的工厂构造与规则,并遵守之。

①.保养的习惯:清扫、给油、点检。

②.安全的要求:

人机间保持距离、彻底执行相关措施、严守规则,寻找真正原因并防止再发。

员工在上岗之前按照要求佩戴相应的劳动保护用品。

对于现场安全存在的隐患提前进行排查,避免出现工伤事件发生。

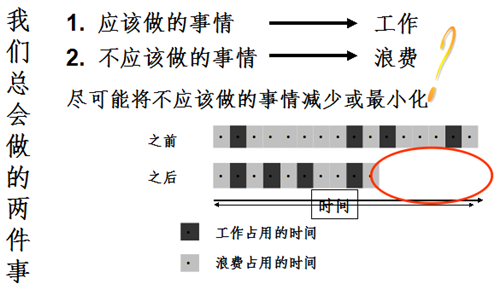

为什么要进行精益生产

精益生产是一套系统的以创造价值为目标的方法,这套方法通过减少浪费以实现提高速度、降低成本的目的。

“精益生产是一种制造哲学,它通过减少浪费来缩短从客户下单到交付之间的时间。”

(责任编辑:admin) |