|

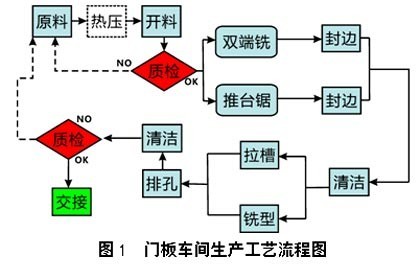

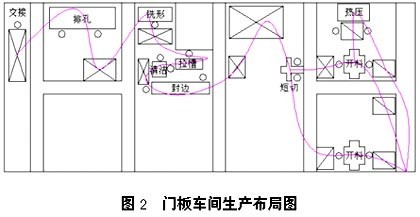

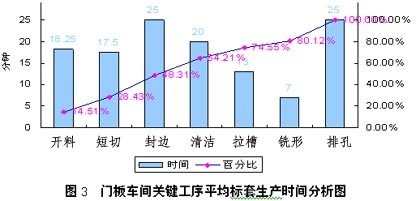

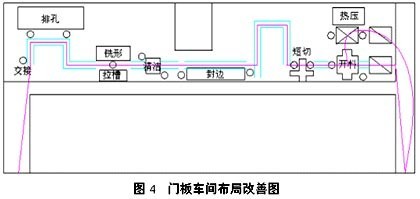

作为一个以小批量个性化定制为主的厨柜行业,每个客户要求的产品不尽相同(可能在功能、型号、组成、工艺的一个或几个方面有差异),当客户定单数量很多的时候,往往给生产部门、供应部门造成很大压力,不仅计划的制订和执行非常困难,且外协加工件常常因协调困难而造成交付期延迟,交付效率下降。而控制差异化订单的数量,则会造成人员设备的浪费,难以维持合理的利润。因此,企业需要提高生产能效,保证大规模地个性化产品生产,以满足盈利和发展的需要。 一、厨柜生产企业的现状 由于住宅厨房受到建筑结构的制约和不同客户个性化需求的影响,厨柜生产长期处于小批量个性化定制生产的阶段。与此同时,对于生产企业而言,为了提高效率,他们更希望看到生产过程中出现批量化、标准化的生产操作。 在如今彰显个性的年代,越是客户个性化需求的产品越值钱,但越是个性化产品越难以高效率、大规模地进行生产。为克服这一矛盾,不少大中型厨柜生产企业引入了“标准柜”的设计生产理念。因柜门的材料种类各异、门板造型丰富多样,“标准柜”的柜门加工与柜体加工相比要复杂。要研究产能的提高,我们首先从门板车间的产能开始。厨柜生产一般包括柜门、柜身、辅料、组装四大部分,其门板车间生产往往按照图1所示生产工艺流程进行。 二、门板车间生产周期过长的原因 2.1 生产周期过长的宏观原因 一些大中型厨柜生产企业所面临个性化大规模生产的瓶颈,其中以门板车间零售产品生产线的问题最为突出。推行“标准柜”的设计生产理念,虽然很大程度上能缓解设计和生产压力,但厨柜的门板生产却因客户的个性化需求更加突出,出现了诸多困难。不同款式厨柜的差异集中反映在门板颜色、门板材料、门板工艺等的个性化之中,这就使门板车间面临很大的压力,加上企业生产模式和人机配置等客观问题(如表1所示),往往造成生产周期长、生产力低下,从而造成交付的延迟。 以某厨柜生产企业为例,一套柜门的生产物流会按照“原料区——(热压)——开料——中转区——短切——中转区——封边——清洁——拉槽——铣形——中转区——排孔——质检——交接——中转区”这一顺序进行(见图2)。结合门板车间关键工序平均标套生产时间分析图可知(见图3),在这一生产布局中车间布局不合理,物流时间长、人员设备配置不合理;封边和排孔工序均有较长的耗时,是整个门板车间生产的瓶颈。此外,由图1可知原料质量和生产质量的问题将导致返工而大大延长生产时间;由表1可知设备和人员优势没有得到充分发挥。 2.2 生产周期过长的微观原因 日本丰田公司藤尾长先生认为“除对生产不可缺少的最小数量的设备、原材料、零部件和人工(工作时间)外的任何东西”的产生都属于浪费。企业中普遍存在的八大浪费涉及:过量生产、等待时间、运输、库存、过程(工序)、动作、产品缺陷以及忽视员工创造力。根据精益生产的要求,当前厨柜门板车间存在以下四个方面的问题。 (1)现有车间布局下,产品运输依靠托盘为载体,由叉车从上工序向下工序或中转区运送。托盘的运用使得产品的运送方便快捷和明确,但运送过程是要时间的,而且还存在周转托盘和搬运托盘自身所浪费的时间,还有就是寻找叉车的时间。产品在搬运过程中也带来了板面划伤等质量问题。 (2)在开料、封边和排孔工序,一般是主机手按照尺寸要求,通过计算完成操作的。这样主机手的技能水平、职业素养和疲劳程度使得产品加工时间和质量存在不确定因素。生产周期不是以设备的产能为依据,而是应为个人原因控制,计算尺寸和考虑布局的时间占据了作业的大部分时间。 (3)车间以传统的生产模式推动式生产,封边和排孔工序是生产瓶颈,瓶颈工序前的工序产品积压,瓶颈工序后的人员作业效率不高,会导致人机资源的浪费。为了按时交付订单和缓解瓶颈工序的作业时间差,设立很多中转区,而中转区的产品放置是导致生产周期长的重要原因。 (4)原材料表面杂质等原材料质量的不稳定因素,加上产品加工过程中因为计算错误等导致的质量问题造成的返工,不仅打乱原有的生产节奏而且浪费了很多不必要的作业时间,而最后的质量检验时间也不是必须的。 三、生产周期过长的解决方案探讨 3.1改托盘载体物流为流水线作业 改善车间布局和人员设备的配置,上道工序完成后产品通过流水线流向下道工序,免去了产品搬运时间和托盘周转时间及寻找叉车的时间,缩短生产周期。流水线的长度就是中转区,当达到一定数量时,前工序停止生产。车间布局改善如下: 3.2改善条形码的运用 在生产计划部门下发生产计划的同时下发条形码,在各工序扫描条码,通过软件(或计划编制部门提前输入)直接显示需要加工的部件数量和尺寸,避免因为主机手计算失误导致的质量问题,也免去了计算和排版的时间和返工的时间,从而缩短生产周期。另外,条码还可以控制生产计划和了解产品生产情况。具体设置如下: (1)开料短切工序拿到计划,扫描条码,自动显示需要原料的数量种类,自动排版,显示需要的尺寸并以图纸形式显示,主机手根据显示操作。在完成的产品上贴上标识,标明是哪个柜子的哪块门板(非条码),完成所有操作后扫描条码,产品流入流水线。 (2)封边工序接收后扫描条码,显示所需封边带的种类和设备参数,主机手根据显示操作。完成所有操作后扫描条码,产品流入流水线。 (3)清洁工序在完成清洁后,在门板上贴上对应的条码,扫描条码并按顺序把门板以柜为单位流向流水线。 (4)拉槽和铣形工序接收后扫描计划上的条码,显示要加工的门板,铣形可以直接导入CAD图纸,自动加工。完成所有操作后扫描条码,产品流入流水线。 (5)排孔工序接收后扫描计划上的条码,显示要加工的门板及具体的设备,并以图纸形式显示加工尺寸和布局完成所有操作后扫描条码,产品流入流水线。 (6)质检和交接工序直接扫描门板上的条码入库,质量问题直接记录。 (7)全程可以根据条码显示的工序了解生产情况、原料库存、质量问题。自动统计各工序产能,合理安排计划。 3.3引入准时化生产(JIT) JIT主要通过两种手段:生产同步化和生产均衡化。这其中生产同步化是保证生产各个工序和部门间的速率协调,以保证减小在制品库存。而生产均衡化主要是指生产制造与需要相适应,以避免出现生产过早或者过多而产生浪费。 在传统的“推动式”作业计划模式下,接到客户的订单后就开始估算工时,然后按工艺流程的顺序安排生产周期和生产提前期,顺次确定各生产环节的完工、交接的时间。在批量大,品种较少,生产周期较宽裕的产品结构模式下,运用“推动式生产”的生产作业计划较为简便,且易于操作。但在多品种、短周期,不同的产品,不同的工艺互相交叉,互相混合的情况下,这种作业计划管理方式的局限性就凸现出来。这是因为在多品种、多工序、多环节的生产过程组织形式下,用传统的方法很难制订出一个严密、准确的生产作业计划,因此不得不靠中转区来调节生产并延长生产提前期,以加大安全系数,以确保生产计划的平稳运行。殊不知这样一来,反而由于破坏了企业生产过程组织中最基本的要求——连续性、比例性和均衡性,各生产环节的节奏得不到有效的保证,极易造成产品配套上的混乱,而大量占用生产力加剧了生产能力与负荷不平衡的矛盾,还增加了管理的边际成本和复杂性。 采用拉动式、准时化生产以最终用户的需求为生产起点,强调物流平衡,追求零库存。在整个制造过程中,均以需求带动生产,每一工序仅为满足后一工序的需要而生产。计划下达到最后的工序,通过下道工序向上传递需求的信息。生产中的节拍可由人工干预、控制,但重在保证生产中的韧流平衡(对于每一道工序来说,即为保证对后退工序供应的准时化)。 通过流水线物流和完善的条码管理,计划下达到最后的工序,扫描条码自动在前面工序显示生产需求,通过流水线滞留产品和条码统计控制生产。准时化生产强调各个工序间的速率协调,从而不断暴露生产中人员设备配置等基本环节的矛盾并加以改进。在适当的设备配置下弹性配置训练有素、具备多种技能的作业人员。达到资源合理利用,使投入产出最大化。 3.4全面的质量管理体系和员工培训与潜能激发 传统作业方式应为有中转区而容错性强,必须设置质检。而准时化生产强调质量是生产出来而非检验出来的,由生产中的质量管理来保证最终质量。生产过程中对质量的检验与控制在每一道工序都进行。重在培养每位员工的质量意识,在每一道工序进行时注意质量的检测与控制,保证及时发现质量问题。 必要和及时地进行员工技能和素质培训,及时沟通了解员工真实感受,将员工视为企业团体的成员。充分发挥基层员工的主观能动性,激发员工潜能,进而提升产能。 (责任编辑:admin) |