精益效率改善(Lean IE)

【适用企业类型】

适用于一切寻求优化流程降低成本的生产制造型企业或商业机构。

【项目导入理由】

由于Lean IE研究的是如何让整个企业系统要素如人员、物料、能源、信息进行有效组合,发挥最大价值,最终实现用最少的资源产出最大,Lean IE之所以能做到这些是因为它有一整套系统的、专业的方法和工具,正因为如此,世界级OEM企业富士康的总裁郭台铭说,模具是工业之母,IE是工业之父,导入Lean IE,必将在成本、质量、效率等方面取得预期效果。

【项目期待效果】

导入Lean IE相应的管理方法和工具,从企业管理Q(品质)C(成本)D(交货)S(安全)M(员工积极性)各个方面出发,全面消除浪费,提升企业竞争力。

只要能够动员员工积极改善,大幅度提升企业经营业绩是可以期待的。

【项目内容简介】

Lean IE效率提升的内容涉及VSM、LOB、IE手法、标准工时、动作分析、SMED、人机分析等。

VSM

价值流程图(Value Stream Mapping,VSM)是丰田精益制造(Lean Manufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具。VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。从这点来说,VSM还是一项沟通工具。但是,VSM往往被用作战略工具、变革管理工具。 VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤, 直到终端产品离开仓储。

LOB

生产线平衡即是对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。目的是消除作业间不平衡的效率损失以及生产过剩。

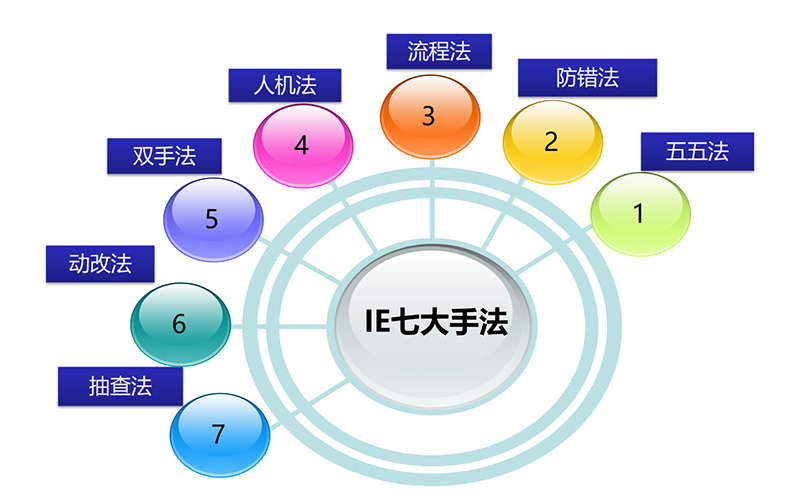

IE七大手法

IE手法以人的活动为研究对象,强调尊重事实,运用科学的工具和方法对整个生产系统进行观察、记录、分析,寻找问题、发现问题并进行合理化改善,最后实现作业标准化。IE七大手法的归纳用很多版本,其中最常用的IE七大手法为:防错法、动改法、流程法、五五法、人机法、双手法和抽样法。

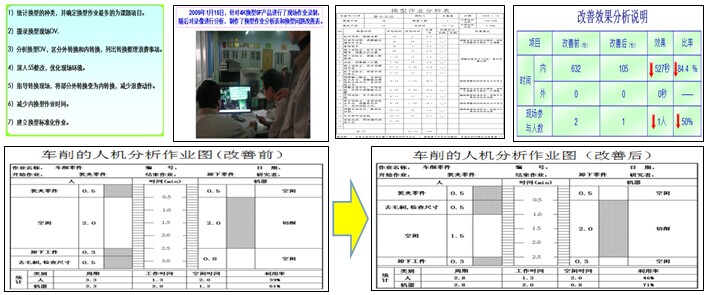

SMED

SMED是一种持续改进生产准备的方法,实现快速切换的目的,它是一种能够减少更换工装、材料、时间的方法,它通过换模过程中简化、协调操作等方式来实现等,这是实现精益生产必须要进行的一项工作。

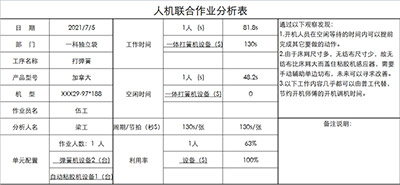

人机法

通过对以人为主工序的详细研究﹐使操作者、操作对象、操作工具三者科学的组合、合理的布置和安排﹐达到工序结构合理﹐减轻劳动强度﹐减少作业的工时消耗﹐以提高产品的质量和产量为目的而做的分析。

标准工时

所谓的标准工时,就是指在正常条件下,一位受过训练的熟练工作者,以规定的作业方法和用具,完成一定的质和量的工作所需的时间。

获取收益如下:

绩效管理:帮助客户轻松实现生产绩效管理,实时掌控个人、班组、车间的效率数据;

生产效率:帮助企业提高生产效率,减少加班时间;

生产调度:随时掌握各生产线人员的工作状况,帮助实现灵活的人员调度;

消除浪费:减少生产闲置时间,减少人员及时间的浪费;

物料管理:通过移动终端的网络功能,及时通知仓库补充物料;

管理决策:为管理决策提供全面、实时数据;

客户服务:使生产过程更加透明化,实时掌控订单进度,提高出货的准

【实施原则】

(1)聚焦:为了获得短平快的改善成果,必须聚焦选择项目,以便选择对应的Lean IE改善工具;

(2)全员参与:改善项目成员必须进行必要的共识教育,理解、掌握Lean IE的方法.

【部分改善案例分享】

(责任编辑:admin)

- 上一篇:计划物控管理(PMC)

- 下一篇:全员设备管理(TPM)